µ-Tracer – Beispiel einer Realisierung

19

ID: 304380

Dieser Artikel betrifft das Modell: Micro-(µ)-Tracer 3.0 tubetester, tube-curve-tracer Röhrenkennlinienschreiber (Homebrew - RECENT - but NOT Replica; Netherlands)

µ-Tracer – Beispiel einer Realisierung

01.Dec.12 15:49

14835

19

Obwohl Röhren weitestgehend Historie sind, ist seit einigen Jahren eine Renaissance bei der Entwicklung moderner Röhrenmessgeräte zu beobachten. Das im Forum schon mehrfach beschriebene RoeTest von Helmut Weigl ist hierfür ein besonders herausragendes Beispiel.

Nach längerer Entwicklungsarbeit hat Ronald Dekker (NL) nun einen preiswerten Bausatz seines modernen Röhren-Kennlinienschreibers µ-Tracer an 20 Nachbaupioniere versandt. Durch das in vielfacher Hinsicht hochinteressante Konzept und dessen intelligenter Realisierung neugierig geworden, habe ich das Gerät nachgebaut und möchte hier darüber berichten.

Die wichtigsten technischen Daten finden sich auf der µ-Tracer Webseite (in Englisch) und in einem deutschen Vorabbericht hier im Forum.

A) Assemblierung des Bausatzes

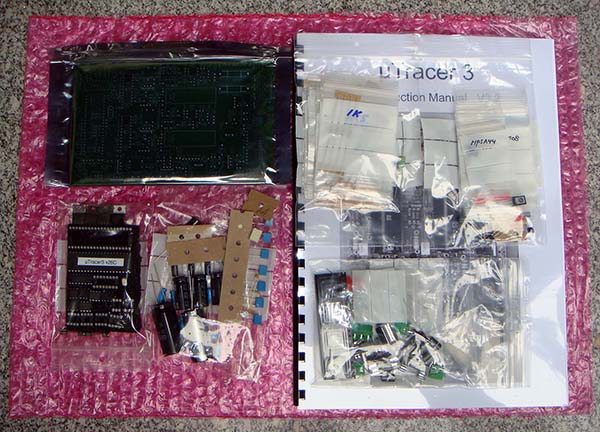

Bild 1: der Bausatz

Der „Kit“ enthält alle Teile, die für die Bestückung der Platine notwendig sind, in eindeutig beschrifteten Klarsichtbeuteln. Dies erleichtert den Zusammenbau, der locker an einem Wochenende erledigt werden kann. Sowohl die doppelseitige Platine mit Bestückungsdruck als auch die Bauteile sind von hervorragender Qualität und sorgfältig zusammengestellt.

Wegen der dicht bestückten Platine (160x100 mm) ist größte Sorgfalt beim Löten angesagt.

Bild 2: fertig bestückte Platine

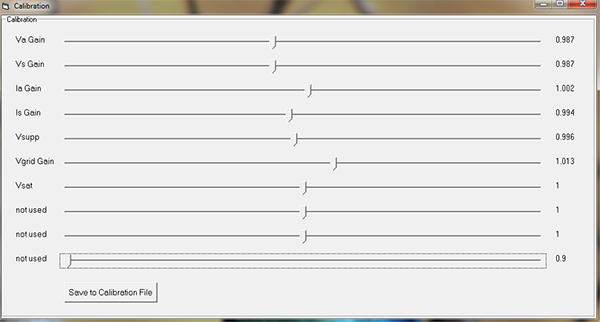

Dank eines Layouts, mit klar abgegrenzten Funktionsgruppen kann die Bestückung mit Bauteilen in einzelnen logischen Schritten erfolgen. Nach Abschluss der Bestückung der jeweiligen Funktionsgruppe wird diese getestet und gegebenenfalls eine Kalibrierung (Abgleich) durchgeführt. Dank der benutzten programmierbaren Operationsverstärkern (PGA113) mit selbständiger Offset Kompensation erfolgt der Abgleich rein softwaremäßig. Nach Einstellpotentiometern sucht man auf der Platine daher vergeblich.

Bild 3: das Kalibriermenu

Außer einem einfachen Digitalvoltmeter sind keine weiteren Messmittel erforderlich.

Wenn man keinen Fehler gemacht hat, funktioniert die Schaltung auf Anhieb. Aber selbst wenn irgendwo was falsch eingelötet wurde, lässt sich der Fehler auf das gerade getestete Modul eingrenzen.

B) Auswahl der notwendigen Peripherie

Jedes Röhrenmessgerät besteht zumindest aus 4 Funktionsblöcken:

1. Fassungen für die zu prüfenden Röhren

2. Spannungsquellen zur Versorgung der zu prüfenden Röhre

3. Verteiler zur freien Zuordnung der Spannungsquellen zu den Fassungskontakten

4. Anzeige des Prüfergebnisses

Die Platine enthält:

a) die programmierbaren Spannungsquellen für die Röhrenheizung (maximal 20 Volt), die Anoden- und Schirmgitterversorgung (300 Volt/200mA) und die Steuergitter Vorspannung (bis -50V)

b) die gesamte Elektronik zur Messung und Darstellung der Ergebnisse

Zur Komplettierung werden somit noch die Röhrenfassungen und eine Vorrichtung zur Zuordnung der Spannungsquellen auf die Fassungskontakte benötigt.

Während die Bestückung der Platine sozusagen den Pflichtteil des Nachbauprojekts darstellt, ist der Phantasie und Kreativität bei der Ausgestaltung der Fassungen und der Art der Zuordnung der Spannungsquellen zu den Fassungspins keine Grenze gesetzt. Ein irgendwie geartetes Gehäuse zur Aufnahme aller Komponenten runden das Gesamtprojekt ab. Nachfolgend meine Lösung.

Da es sich nach den Worten des Entwicklers von µ-Tracer um ein Miniaturgerät handelt, entschloss ich mich kein Fassungsfeld mit zahlreichen Einzelfassungen vorzusehen, sondern wählte den Weg eine Universalfassung einzubauen. Auf diese können nun Adapter für die individuellen Röhrensockel gesteckt werden. Bei den neueren Versionen von RoeTest verfolgt Helmut Weigl aus Gründen der Minimierung der Gefahr des Entstehens parasitärer Schwingungen die gleiche Strategie. Nach langen Überlegungen und praktischen Versuchen entschloss ich mich, eine Compactron Fassung (Duodekal, B12C) zu benutzen. Trotz der hoher Anzahl an Kontakten (12) lassen sich die Adapter noch leicht einstecken bzw. herausziehen.

Schon bei der Konzeption des Geräts erinnerte ich mich an einen wunderbaren kleinen Kreuzschienenverteiler aus einem russischen Militärgerät, der sich wohl in irgendeiner meiner Bastelkiste verborgen hielt. Was eine Seltenheit ist, fand ich das Teil auch nach nur kurzer Suche. Damit war die Wahl der Art der Zuordnung der Spannungsquellen zu den Fassungen aus meinem Bauchgefühl heraus gefallen. Kreuzschienenverteiler sind übrigens bei historischen Deutschen Röhrenprüfgeräten (Funke, Neuberger) am häufigsten zu finden.

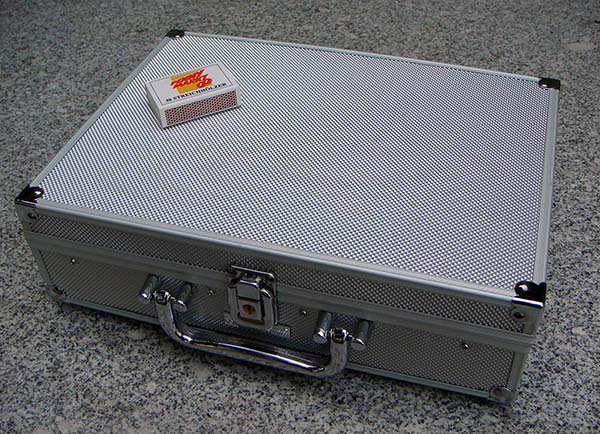

Da nunmehr die Abmessungen aller Komponenten vorlagen, konnte ich nach einer schönen „Verpackung“ Ausschau halten und fand diese nach längerer Suche in Form eines kleinen sogenannten Münzkoffers (Cargo S6). Dieser besticht durch geringe Abmessung (29x21x9 cm) und sein elegantes Aussehen.

Trotz der kleinen Abmessungen des Koffers fanden alle Komponenten des Geräts bequem darin Platz. Aus Gründen der Ästhetik spendierte ich dem Gerät eine nicht ganz billige kommerziell hergestellte Frontplatte (Scheaeffer, Berlin).

Bild 3: Außenansicht des Koffers

Nicht sichtbar sind die auf der Rückseite angeordnete Netzanschlussbuchse und die Anschlüsse für den Computer (RS 232, USB)

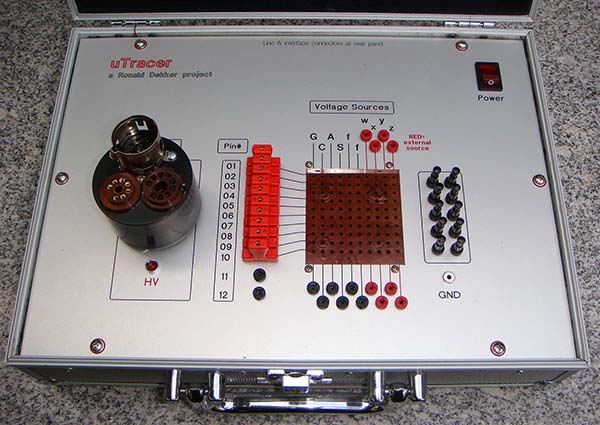

Bild 4: Koffer aufgeklappt

Rechts vom Kreuzschienenverteiler ist das Aufnahmefeld für die Kodierstifte angeordnet. Links vom Verteiler folgen Kurzschlussbrücken zur links davon angeordneten Compactron Fassung (TUT = Tube Under Test). Darunter eine LED (HV) als Indikator für das Anliegen der Hochspannung während der eigentlichen Testphase.

Bild 5: Geräteinneres

Links die montierte Platine. Daneben oben quer das Laptop Netzteil. Dieses wurde nach möglichst hoher Leistung ausgesucht (90W). Darunter eine kleine Platine aus einem kommerziell erhältlichem RS 232/USB Konverter (Digitus). Trotz des relativ kleinen Koffers verbleibt noch viel ungenutzte Fläche. Ein noch kleinerer Koffer hätte aber eine zu geringe Standfestigkeit zur Folge. Das Gesamtgewicht des fertigen Geräts beträgt nur 2,4 kg.

Auf der Rückseite ist die Verdrahtung des Kreuzschienenverteilers mit der Compactron Fassung ersichtlich. Im Signalweg sind in 3 Kaskaden Ferrit-Dämpfungsperlen angeordnet.

Bild 6: Frontplatte mit aufgestecktem Dreifach Adapter (Noval-, Picco- und Rimlock-Fassung)

In allen Adaptern sind die Zuleitungen vom Compactron Sockel zu allen Fassungskontakten nochmals mit Ferritperlen verdrosselt.

C) Messungen

Wegen des Messprinzips mit kurzen (1ms) Pulsen war ich auf die Ergebnisse der ersten Messungen sehr gespannt. Es wurden zu diesem frühen Zeitpunkt nur Standardmessungen von In- und Output Charakteristika durchgeführt.

Zum Test der Effektivität der Unterdrückung von „wilden“ Schwingungen durch die Ferrit-Dämpfungsperlen wurde zuerst eine Röhre mit sehr hoher Steilheit ausgewählt. Solche Röhren sind als besonders „schwingfreudig“ bekannt.

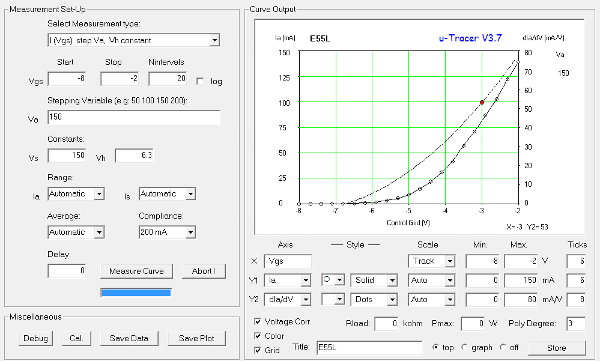

Bild 7: Vermessung einer E55L

Diese interessante Röhre (mit Magnoval-Sockel) weist im Arbeitspunkt eine typische Steilheit von 45 mA/V auf.

Bild 8: Messergebnisse E55L

Die Eingangskennlinie (Ia in Abhängigkeit von Ug1) bei konstanter Anoden- und Schirmgitterspannung von je 150 Volt zeigt einen sauberen stetigen Verlauf (durchgezogene Kurve). Dies ist ein guter Hinweis für Schwingungsfreiheit. Die gestrichelte Line ist die Kurve der Steilheit (S). Der rote Marker auf dieser Kurve bei Ug1=-3V zeigt an dieser Stelle der Kurve eine Steilheit von 53 mA/V an (Zahlenwert an der rechten unteren Ecke des Graphen). Wenn der Marker auf die Anodenstromkurve positioniert wird (nicht gezeigt), zeigte sich ein Anodenstrom von 83 mA (ebenfalls bei -3V Gittervorspannung).

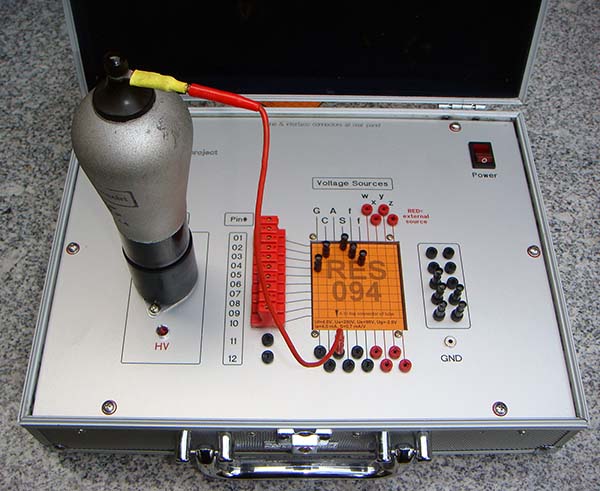

Sozusagen als Gegenbeispiel wurde nun eine RES094 vermessen.

Bild 9: Messaufbau RES094

Bei dieser Röhre ist der Anodenanschluss außen auf dem Kolben angebracht.

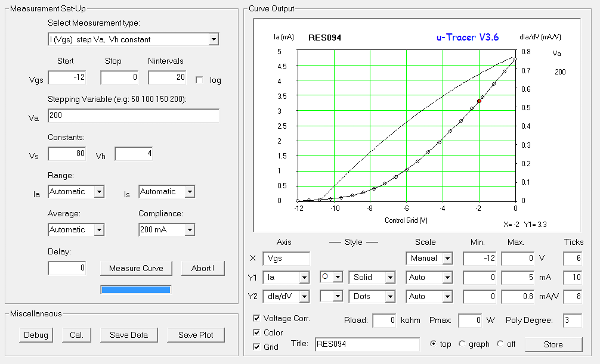

Bild 10: Eingangskennline der RES094

Im typischen Arbeitspunkt (Ug1=-2V) stellte sich ein Anodenstrom von 3,3 mA ein (roter Marker auf der Anodenstromkurve = durchgezogene Linie). Die gestrichelte Line ist die Kurve der Steilheit. Bei Ug1=-2 Volt liegt S noch unter 0,7 mA/V. Viel Röhrenmessgeräte haben bei niedrigen Strömen und kleiner Steilheit erhebliche Probleme mit der Messgenauigkeit.

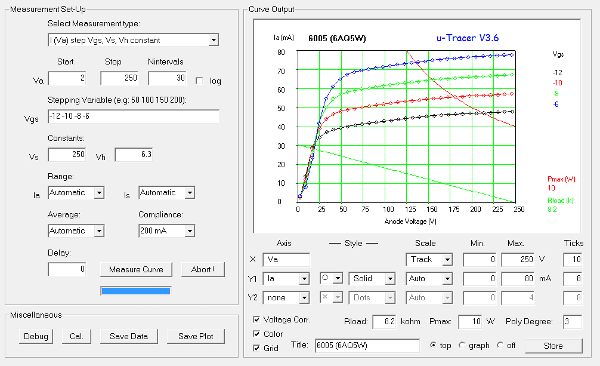

Bei der dritten hier gezeigten Röhre (6005, 6AQ5W, E90L) wurden nun Ausgangskennlinien vermessen.

Bild 11: Versuchsaufbau zur Messung einer 6005

Der benutzte Fassungsadapter hat neben der siebenpoligen Miniaturfassung (Pico) für die getestete Röhre, noch eine Noval- und eine Rimlockfassung.

Bild 12: Ausgangskurvenschaar der 6005

Gezeigt sind Anodenstromkurven in Abhängigkeit von der Anodenspannung bei unterschiedlichen Gittervorspannungswerten. Die Schirmgitterspannung betrug konstant 250 Volt. Die rote hyperbolische Kurve markiert die Grenze der maximalen Belastbarkeit dieser Kleinleistungsendröhre.

Zur quantitativen Beurteilung der Messgenauigkeit von µ-Tracer bezüglich der Messung von Strömen und der Steilheit wurde eine kalibrierte Röhre (Referenzröhre, Bogey Tube) benutzt. Diese Referenzröhre (6L6 GC) wurde mit einer von Roger Kennedy bezogenen Bogey Tube gleiche Typs mit Hilfe von RoeTest nach strenger Kontrolle der Messwerte von RoeTest mit anschließender Kontrolle durch Vermessung der original Bogey Tube erstellt.

Bild 13: Messaufbau mit einer Referenzröhre (6L6GC)

Die Werte der Kalibrierröhe: Ua = Ug2 = 250 V, Ug1 = -14 V, Ia = 79,0 mA, S = 6,04 mA/V

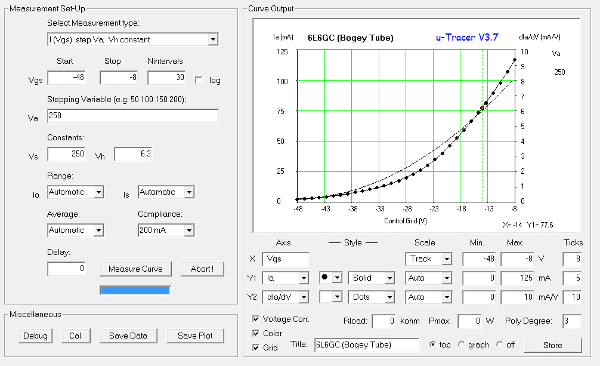

Bild 14: Messung des Anodenstroms im Arbeitspunkt

Der mit µ-Tracer gemessene Anodenstrom (roter Marker auf der Y1-Kurve) betrug 77,6 mA (nummerischer Wert Y1). Dieser Wert liegt um 1,4 mA unter dem Wert der Referenzröhre. Das ist eine Abweichung von weniger als -1,8 %

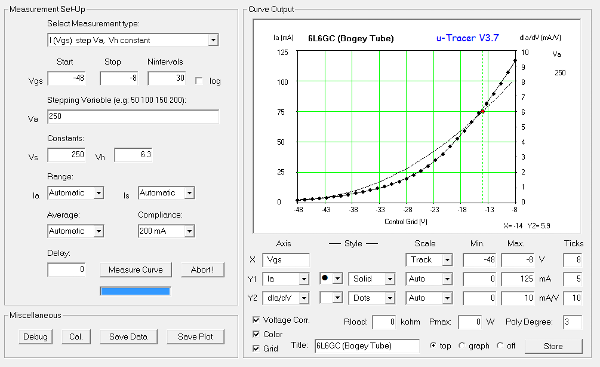

Bild 15: Messung der Steilheit im Arbeitspunkt

Die mit µ-Tracer gemessene Steilheit (roter Marker auf der gestrichelten Y2-Kurve) betrug 5,9 mA/V. Der Unterschied zum Referenzwert beträgt 0,1 mA/V. Die Abweichung beträgt somit -1,7%

Die Hauptursache der gefundenen geringen Abweichung liegt höchstwahrscheinlich in der Kalibrierung von µ-Tracer. Beim Zusammenbau erfolgt die Kalibrierung der Strommessung indirekt mit Hilfe eines Widerstands von 10 kOhm mit 1% Toleranz. Dadurch wird für den Nachbau kein hochpräzises Strommessgerät benötigt. Ich werde demnächst die Kalibrierung der Strommessung mit Hilfe eines Präzisionsgeräts (Agilent 34401A) wiederholen.

Selbst wenn dem Nachbauer ein solches Gerät nicht zur Verfügung steht, ist die standardmäßig erzielte Genauigkeit für alle Belange bei weitem ausreichend.

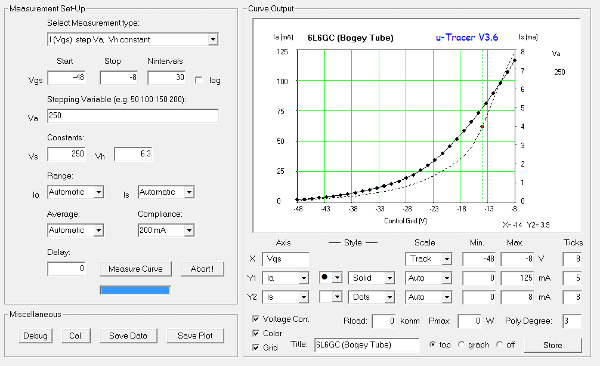

Bild 16: Messung des Schirmgitterstroms im Arbeitspunkt

Zur Arrondierung ist hier die Möglichkeit der gleichzeitigen Messung des Schirmgitterstroms illustriert. Der rote Marker ist bei Ug1=-14V auf der Kurve des Schirmgitterstroms positioniert. Ig2 beträgt 3,9 mA.

D) Kurzresümee

Ein allseits geglückter Start eines sehr fortschrittlichen Geräts, welches schon jetzt einen hohen Gebrauchswert hat. Zudem mit unschlagbarem Preis-Leistungsverhältnis.

Da ich von diesem Gerät vollstens überzeugt bin, werde ich es im Frühjahr 2013 beim Münchner Röhrenstammtisch (Hans-Thomas Schmidt) praktisch vorführen.

Frage: steht hier Ronald Dekker vor dem Prototyp der nächsten Version von µ-Tracer?

Antwort: Nein, das ist PASCAL, einer der ersten (1960) von Philips gebauten Computer mit 1200 Röhren und 10.000 Transistoren und 10 kW Anschlussleistung

Für diesen Post bedanken, weil hilfreich und/oder fachlich fundiert.