|

Zur Fernsehempfängerproduktion in den RAFENA-Werken Radeberg

Zitat aus "Radio und Fernsehen" 21/1958

(Übertragen mittels OCR Software und Corel Draw, daher die "wir" - Form im Text!)

|

Nachdem sich "RADIO UND FERNSEHEN" durch Besuche im Stern-Radio Berlin, Stern-Radio-Staßfurt und Elbia vom Stand der Fernsehempfängerfertigung in diesen Werken überzeugen konnte, waren wir nunmehr auch im RAFENA-Werken.

Wir haben uns den Besuch dieses Werkes absichtlich bis zum Schluss aufgehoben, da RAFENA schon seit langem Fernsehempfänger in der Deutschen Demokratischen Republik produziert (seit 1951) und demzufolge auch über die größten Erfahrungen auf diesem Gebiet verfügen muss.

Bekanntlich war unsere Redaktion vor einigen Jahren schon einmal bei RAFENA.

Über die Technologie der Fernsehempfängerfertigung im allgemeinen und in diesem Werk im besonderen sind nun mittlerweile so viele Veröffentlichungen in unserer Zeitschrift erschienen, dass wir uns in unserem Bericht nur auf die Dinge konzentrieren können, die etwas Neues darstellen bzw. von denen wir glauben, dass sie sich die anderen Werke einmal ansehen sollten.

Die Fertigung ist z. Z. in drei Bänder aufgeteilt, von denen zwei Fernsehtischgeräte ("Derby") und ein Band abwechselnd Fernsehtruhen bzw. das Tischgerät "Cranach" "fahren". Ein Band ist 80 m lang und besteht aus 52 Arbeitsplätzen. Nach jeweils zwölf Plätzen erfolgt eine Zwischenkontrolle. Außerdem wird am Ende des Lötbandes die elektrische Vorprüfung (mit Vorabgleich) vorgenommen.

Das Durchschnittsalter der meist weiblichen Arbeitskräfte liegt bei RAFENA um 35 bis 40 Jahre, ist also im Vergleich zu anderen Werken der Rundfunk- und Fernmeldetechnik sehr hoch, Die Ursache für dieses hohe Durchschnittsalter liegt vermutlich in den örtlichen Verhältnissen begründet (VEB RAFENA hat es nicht leicht, die notwendigen Arbeitskräfte, die teilweise einen sehr weiten Anfahrtsweg haben, zu gewinnen).

Dass nebenbei hauptsächlich die jüngeren Arbeitskräfte auf Grund des unterschiedlichen Lohngefüges einzelner Wirtschaftszweige stärker in andere Industriezweige abwandern, ist eine in unserer ganzen Volkswirtschaft z. Z. bestehende Tatsache. Vielleicht ist in diesem Zusammenhang die Ansicht einiger Wirtschaftsfunktionäre interessant, dass die Arbeitsmoral der älteren Arbeitskräfte im Durchschnitt höher liegt als die der jüngeren.

Auch diese Tatsache ist uns von verschiedenen Werken bekannt und soll keinesfalls die Arbeitserfolge schmälern, die viele Jungarbeiter in unserer Republik erzielt haben. Für die FDJ steht eine große Aufgabe bevor, diesen Arbeitsenthusiasmus zu einer Sache aller Jugendlichen zu machen und ihm seinen oft kampagnemäßigen Charakter zu nehmen. Neben den 52 Arbeitsplätzen gibt es noch sechs so genannte Bandhilfen (Springer), die an Brennpunkten des Bandes eingesetzt werden können, um so Stockungen im kontinuierlichen Arbeitsablauf zu verhindern.

Die Taktzeit beträgt z. Z. etwa 4 Minuten, die Norm 110 Geräte pro Band und je Arbeitstag zu je 450 Minuten. Zusätzlich zu den 45 Minuten Pause, die insgesamt auf die Frühstücks- bzw. Mittagspause entfallen, werden noch zwei zusätzliche Bandpausen von je fünf bis sechs Minuten am Vor- bzw. Nachmittag eingeschoben.

Die Norm wird z. Z. etwa insgesamt mit 30 bis 40% übererfüllt. Bei der Normerfüllung ist es von Interesse, wenn man erfährt, dass der RAFENA seit einigen Jahren den automatischen Bandtransport abgeschafft hat. Diese Maßnahme geschah nach gründlicher Aussprache mit den betroffenen Werktätigen und nach umfangreichen Arbeitsstudien. Vielleicht mögen die folgenden Tatsachen den meisten unserer Leser als Binsenwahrheit erscheinen:

Bekanntlich sinkt die Arbeitsintensität jedes Menschen nach etwa fünf bis sechs Stunden Arbeit rapide ab. Ein gleich bleibender Bandtransport würde also diese physiologisch bedingte Tatsache nicht berücksichtigen. Es ist unter kapitalistischen Bedingungen allgemein üblich, in der Bandfertigung durch solche festen Taktzeiten die Ausbeutung der Werktätigen möglichst hoch zu treiben.

Die Kolleginnen und Kollegen in RAFENA machten den Vorschlag, ihnen unter Vorgabe des täglichen Solls die Einrichtung der Taktzeit zu überlassen. Der Erfolg dieser Maßnahme war eine sofortige Steigerung der Stückzahl und damit auch der Arbeitsproduktivität. Selbstverständlich gehen auch heute einer Fertigung Arbeitsstudien bzw. eine technologisch korrekte Berechnung der einzelnen Normzeiten voraus.

|

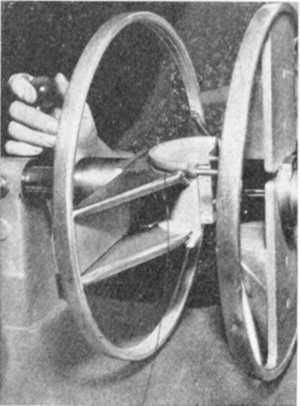

Bild 1 : Wickelmaschine von Froitzheim & Rudert, Berlin-Weißensee, zur Anfertigung der Sattelspulen |

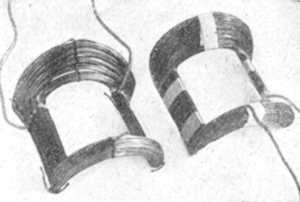

Bild 2: Die Aufnahme zeigt die Formen der Spulen. Links die ältere Ausführung, rechts die jetzt verwendete

|

Wir glauben, dass die Methode der Selbstkontrolle der Werktätigen, wie sie am Fernsehband geübt wird, verbunden mit der Seifert-Methode ein guter Weg zur Lösung der ökonomischen Hauptaufgabe ist.

Im Einzelnen ist uns folgendes aufgefallen :

In der Wickelei für die Spulen der Ablenkeinheit verwendet man ebenfalls wie im Stern-Radio Staßfurt und im Stern-Radio Berlin die Wickelmaschine von Froitzheim & Rudert, Berlin Weißensee (Bild 1).

Die Umdrehungszahl beim Wickeln beträgt 585/min. Um ein besseres Gleitendes Drahtes in der Wickelform zu gewährleisten, wird der Draht über, ein Stück Cerrasin bzw. Parafin geleitet.

Gegenüber der früheren Fertigung der Ablenkspulen, deren Herstellungszeit pro 100 Stück 2051 Minuten betrug, braucht man jetzt nur noch 252 Minuten. Das bedeutet eine Einsparung an Zeit im Verhältnis von 1 : 8.

Nachdem die Wickelform aus der Maschine herausgenommen worden ist (insgesamt sind vier Wickelmaschinen in Betrieb), wird sie durch ein Fließband (Bild 3) zur Abbackvorrichtung (Bild 4) transportiert.

|

Bild 3 : Blick in die Wicklerei, rechts das

Transportband zur Abbackvorrichtung

|

Bild 4 : Abbackvorrichtung für die fertig

gewickelten Ablenksysteme

|

Der Abbackvorgang dauert 70 bis 90 Sekunden, wobei eine Temperatur von etwa 140° C entsteht.

Das Einstellen der Ablenkeinheit auf die elektrische Mitte erfolgt in ähnlicher Weise wie im Stern-Radio Staßfurt, jedoch geschieht hier der Abgleich nur mit dem Ferritring, der dann festgezogen wird. Man ist also jederzeit in der Lage, Einzelteile der Ablenkeinheit wieder auszutauschen, was beim Stern-Radio Staßfurt hinsichtlich der Spulen nur mit Schwierigkeiten verbunden ist. Zum Einstellen wird ein 1-kHz-Generator und ein Röhrenvoltmeter verwendet (Bild 5).

Da das Anschließen der jeweiligen Drähte der Ablenkeinheit am Prüfplatz in der üblichen Form viel Zeit in Anspruch nimmt, hat man hier eine Vorrichtung entwickelt, die es ermöglicht, durch einfaches Einklemmen der Drähte diese Rüstzeit stark herabzusetzen (Bild 6).

Weiter fiel uns auf, dass das Abisolieren der Drahtenden bei der Ablenkeinheit in verhältnismäßig kurzer Zeit erfolgt. Hier verwendet man eine so genannte "Abkratzmaschine" (Bild 7), die mittels eines Fräskopfes (Bild 8) das Abisolieren vornimmt.

Es werden pro Tag 500 Ablenkeinheiten einschließlich Ersatzteile her gestellt. Nachdem die Ablenkeinheit fertig montiert ist, erfolgt die Überprüfung auf Schluss- und Durchschlagsfestigkeit (s. Titelbild).

Es werden gleichzeitig fünf Ablenkeinheiten überprüft. Die Prüfspannungen betragen Spule gegen Spule 3000 V, Zündspule gegen Erde 1500 V, Bildspule gegen Erde 1500V.

|

Bild 5 : Einstellen der Spulen der Ablenkeinheit

auf elektrische Mitte

|

Bild 6 : Einklemmvorrichtung zum Einstellen

auf elektrische Mitte

|

|

Bild 7 : Beim Abisolieren der Drahtenden

mit der sogenannten "Abkratzmaschine"

|

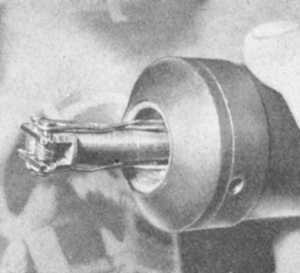

Bild 8 : Fräskopf von der Abkratzmaschine verwendet

|

Die reine Montagezeit je Ablenkeinheit beträgt 23,65 Minuten. Die Ausschußquote ist sehr gering und beträgt weniger als 1%. Das Anlöten des Vielfachsteckers an das Kabel für die Ablenkeinheit geschieht im Tauchlötverfahren. Im Gegensatz zu früher wird bei 100 Stück eine Einsparung von etwa 30 Minuten erzielt.

Die NF-Tonprüfung erfolgte bisher unter Zuhilfenahme einer Klirrfaktormeßbrücke, eines RC-Generators sowie eines Röhrenvoltmeters. Der Tongenerator wird hierbei an den Eingang des NF-Verstärkers, das Röhrenvoltmeter an die Schwingspule angeschlossen und die NF-Kurve punktweise im Bereich von 50 Hz bis 15 kHz aufgenommen.

Bei einer gemessenen Ausgangsspannung von 2 V an der Schwingspule und einer Frequenz von 1 kHz beträgt die Eingangsspannung ungefähr 200 mV. Der Klirrfaktor wird bei der Frequenz 1 kHz, Ausgangsspannung 2 V (4 V) mit ungefähr 6% gemessen.

Bei der Brummspannungsmessung bleibt lediglich das Röhrenvoltmeter an der Schwingspule angeschlossen, der Kontrastregler wird dabei auf Geringstverstärkung eingestellt. Diese Überprüfung dauerte etwa drei bis vier Minuten. Um die Prüfzeit zu verkürzen, ist man jetzt dazu übergegangen eine Vergleichsmessung durchzuführen.

Der Prüfling und der NF-Verstärker müssen in ihren Werten übereinstimmen. An das eine Plattenpaar des Oszillografen wird der Prüfling gelegt, an das andere der NF-Verstärker (Bild 9). Ist der Prüfling fehlerfrei, erscheint am Oszillografen ein Strich unter etwa 45°. Bei jedem anderen Fehler entsteht eine bestimmte Lissajousfigur.

Durch diese Art der Fehlerkontrolle wird die vorher genannte Zeit auf etwa eine halbe Minute reduziert.

|

Bild 9 : NF Tonprüfung nach der Vergleichsmethode

|

Bild 10 : Ein Platz am Band zum Abgleich der

Kanalsegmete des Tuners

|

Das Einsetzen der Kanalstreifen in den Kanalwähler und der Abgleich erfolgt an einem eigens dafür eingerichteten Band.

Nachdem der Kanalwähler bis auf die Segmente montiert worden ist, wird die Trommel auf einen Abgleichwagen gesetzt. Der Abgleichwagen hat an der Unterseite Schleifkontakte, die von zwei Schienen die erforderliche Spannung abnehmen. Damit werden also Wartezeiten, die durch das immer wiederkehrende Ein- und Ausschalten entstehen, vermieden.

Am ersten Platz werden die Trimmer abgeglichen (C-Abgleich). Die hierzu verwendeten Segmente (Norm-L) sind auf den Kanal 10 abgeglichen. Sind die Trimmer eingestellt, erfolgt eine weitere Kontrolle am zweiten Platz durch einen Wobbelgenerator und einen Oszillografen. Danach werden die Trimmer mit einer Lacksicherung versehen und es beginnt dann von Platz zu Platz der L-Abgleich, d. h., vom höchsten Kanal ausgehend bis zum niedrigsten werden nun die entsprechend vorbereiteten Segmente in den Kanalwähler eingesetzt und mittels Einkanalwobbler abgeglichen (Bilder 10 und 11).

|

Bild 11 : Blick auf das Montage- und Abgleichband

der Kanalwählerfertigung

|

Am Schluss dieses Bandes befindet sich der Universalkontrollplatz (Gütekontrolle), wo noch einmal sämtliche Kanäle überprüft und eventuelle geringfügige Korrekturen vorgenommen werden.

Mario Spitzer für www.Radiomuseum.org

Quelle: Radio und Fernsehen 1958

|

|