Restauration des Blaupunkt 4W95

Einleitung

Bei einer Haushaltsauflösung konnte ich ein Konvolut Radiogeräte vom Dachboden erwerben. (gibt es tatsächlich noch !). Allerdings waren die Geräte teilweise in einem erbärmlichen Zustand. Der inzwischen im Altersheim lebende Besitzer hatte im Laufe der Jahre alles Mögliche gesammelt und auf dem feuchten Dachboden mit offenen Dachluken gelagert. Zwischen alten Computerplatinen, Umzugskisten, Spitzentischdecken, Werkzeugen, Kameras, Möbeln und vieles mehr konnte ich einen Blaupunkt 4W95 in Klavierlackierung im wahrsten Sinne des Wortes ausgraben.

Beim 4W95 handelt es sich um die zweite Generation von Geräten, die Blaupunkt mit der Trommelskala und der Magnetkugel als Skalenzeiger herausbrachte. Im Modelljahr zuvor, 1934/35, war der 4W9 mit Stiftröhren erschienen, der 4W95 hat schon Außenkontaktröhren. Das Gehäuse vom 4W95 ist größer als vom

4W9 und wurde durch angeschraubte Leisten noch repräsentativer gestaltet. Es gab den

4W95 in mehreren Versionen (siehe Geräteblatt im RM.org): Hell mit hellen Leisten, hell mit dunklen Leisten und schwarz mit braunen Leisten. Im Werbeblatt von Blaupunkt ist von kaukasischem Nußbaum die Rede. Das Gerät an sich ist recht selten, die Klavierschwarz-Variante noch seltener und optisch ansprechend, daher beschloss ich, das Gerät zu behalten und zu restaurieren.

Von der Schaltung her ist der 4W95 das Spitzengerät von Blaupunkt des Modelljahres 1935/36 und wird von Blaupunkt als „Gross-Super“ bezeichnet. Er hat zwar keine Hf-Vorstufe, sondern nur zwei Vorkreise und zwei Zf-Stufen, aber die Verwendung der Heptode AH 1 in der Mischstufe und im Zf-Verstärker macht dieses Gerät sehr empfindlich. Die Überlagerfrequenz wird von einer separaten AC 2 erzeugt und in einer AH 1 gemischt. Im Vorjahr war im 4W9 eine ACH 1 verwendet worden, vielleicht waren deren Kurzwelleneigenschaften nicht zufriedenstellend.

Schaltungstechnisch typisch für die Jahrgänge 1934 bis 1936 war bei Blaupunkt die zusätzliche Verstärkerstufe in der Zf für die Erzeugung der Regelspannung zur Fadingregelung der Misch- und Zf-Röhren. Ein Jahr später war die Regelspannungserzeugung selbst beim Gross-Super 7W86 wesentlich primitiver. Nach der zweiten AH 1 wird das Zf-Signal in der AB 2 demoduliert und die Nf in der AF 7 verstärkt und der Endröhre AL 1 zugeführt. Ein Teil des Zf-Signals wird aber ebenfalls in der AF 7 verstärkt, die damit doppelt ausgenutzt wird, in einem abgestimmten Zf-Kreis gefiltert und in der zweiten Diodenstrecke der AB 2 gleichgerichtet. Die gleichgerichtete Spannung dient als Regelspannung. Die Kathode der AB 2 liegt auf Kathodenpotential der AF 7 (+2,4 V), dadurch setzt die Regelung entsprechend verzögert ein.

Im Zf-Teil findet man zur Trennschärfeerhöhung zwei dreikreisige Bandfilter, von denen einer eine Bandbreitenumschaltung enthält. Der zweite Bandfilter ist offensichtlich bei einigen Geräten nur zweikreisig, siehe

hier.

Im 3W6 wurde bereits die Nf-Röhre doppelt ausgenutzt, im Vorläufer 4W9 wurde jedoch die Regelspannung ohne weitere Verstärkung über die zweite Diodenstrecke der AB 1 erzeugt. Die Nomenklatur der Blaupunktgeräte ab 1934 war

4W95

4 = Zahl der Verstärkerröhren (wobei Gleichrichter und Hilfsröhren nicht gezählt werden)

W = Wechselstrom (G = Gleichstrom)

9 = Kreise (ohne den Hilfskreis zur Regelspannungserzeugung)

5 = Baujahr 1935, Die Geräte des Vorjahres 1934 hatten keine zusätzliche Zahl.

Das Gehäuse

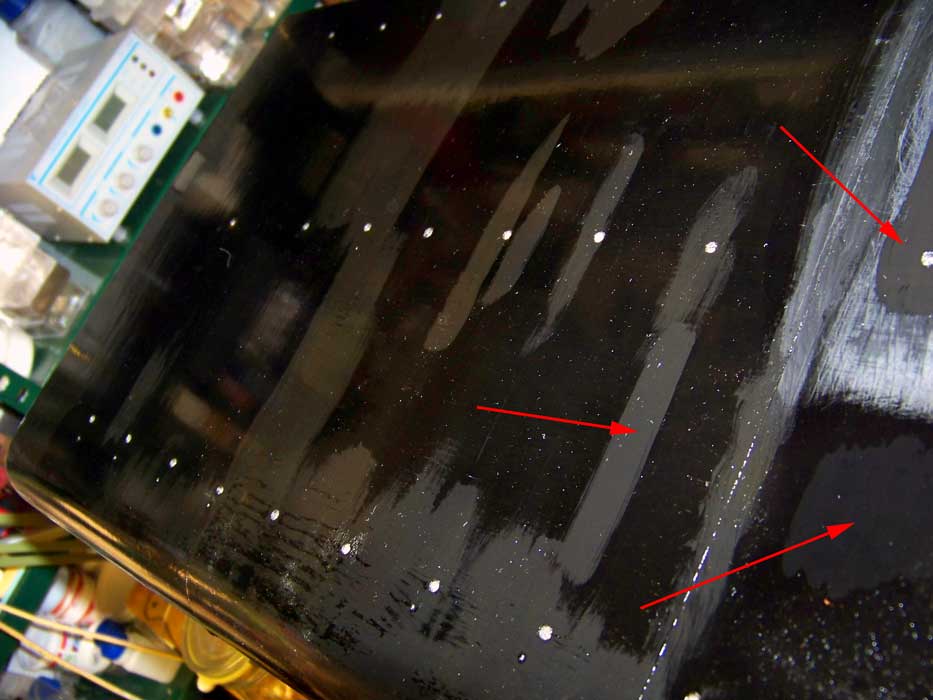

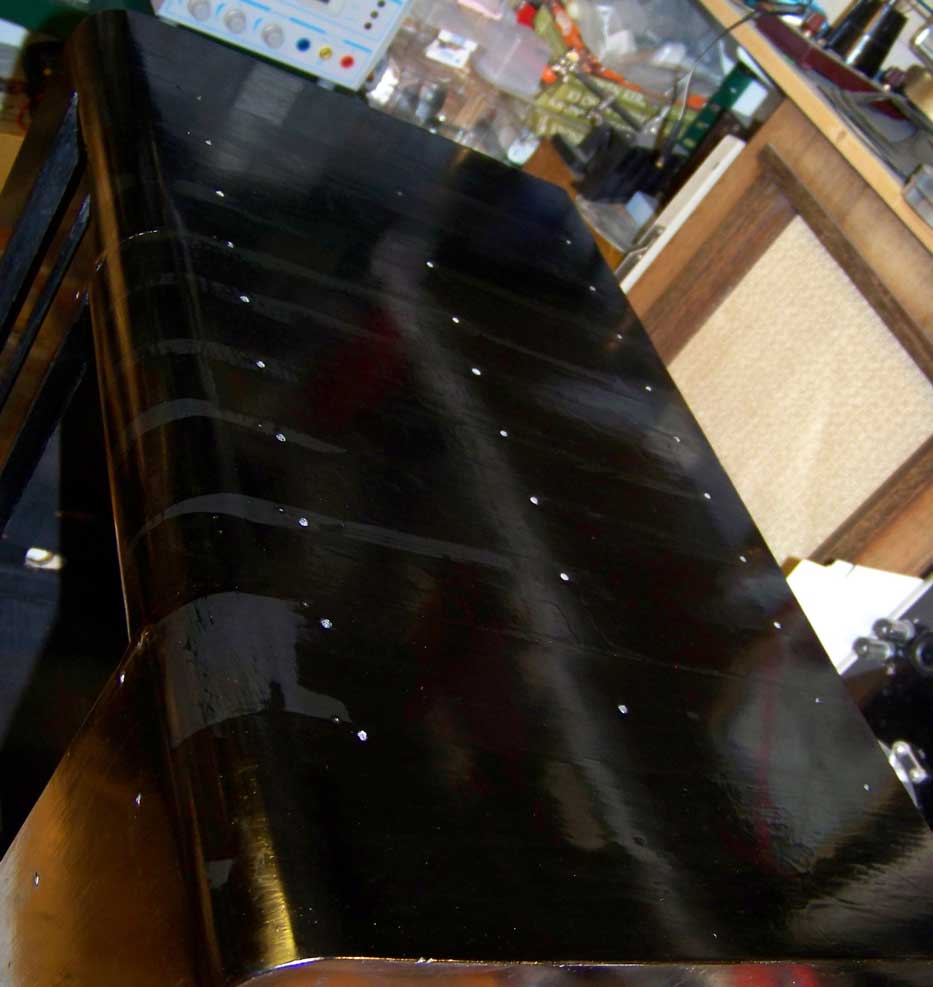

Das Gehäuse hatte Feuchtigkeitsspuren vor allem an der Oberseite. Die Glasscheibe, die die Skala abdeckt war zerbrochen und die Trommelskala selbst hatte durch eine Glasscherbe an einer Stelle einen Riss. (Bild 1: 4W95-unrest)

Die Seiten und die Front sahen noch gut aus, daher beschloss ich, nur die Leisten und das Gehäuse oben neu zu lackieren. (Bild 2: 4W95-Seite)

Die Abdeckscheibe trägt einen Blaupunkt-Schriftzug, der glücklicherweise nicht zerbrochen war. Man kann solch einen Schriftzug auch mit dem Computer erzeugen, im RM.org finden sich dazu Anweisungen, aber ich wollte den originalen Schriftzug erhalten. Bei einem Kunstglaser in der Nähe in Bad Soden ließ ich den Schriftzug abschneiden und den Rest des Glases ergänzen. Da ich die originale Form der Scheibe nicht kenne, ließ ich die neue Scheibe L-förmig schneiden um Kollision mit dem Lautstärkeregler zu vermeiden. Der Glaser hatte damit Schwierigkeiten, da ein rechter Innenwinkel schwer zu schneiden ist. Möglicherweise war die Originalscheibe schräg geschnitten. Die Neue Scheibe und der Rest mit dem Schriftzug wurden mit einem U-Gummi umrahmt und im Gehäuse nach der Restauration befestigt

(Bild 3: 4W95-Skalenabdeckung-innen). Von außen ist nur ein unauffälliger Riss unter dem Schriftzug zu erkennen (Bild 4: 4W95-Skalenabdeckung).

Zur Behebung der Schäden am Gehäuse (Bild 5: 4W95-Schaeden) mussten die Leisten und der Lautsprecherstoff entfernt werden. Der Stoff konnte vorsichtig mit „Rei“ gewaschen werden und wurde zwischen Papiertüchern gepresst und getrocknet. Die Leisten sind mit einer Vielzahl Schrauben von innen am Gehäuse befestigt. Trotz Rost ließen sie sich zum Glück alle gut herausschrauben. Die Leisten hatten vor allem vorne an der Biegung Feuchtigkeitsschäden. Hier waren sie ausgebleicht und der Lack war abgeblättert. Seitlich waren die Leisten mit einer dicken Lackschicht bedeckt, die teilweise abgeblättert war. Diese dicke Schicht ließ sich mit dem Messer leicht abkratzen. (Bild 6: 4W95-Leiste-seite; Bild 7: 4W95-Farbpulver).

Es gibt nun zwei Möglichkeiten derart beschädigtes Holz zu bearbeiten. Erstens, komplettes Abschleifen des Lacks, neu beizen und lackieren. Zweitens, die ausgewaschenen und abgeblätterten Stellen selektiv nachbeizen und mit Schellack überpolieren. Ich wählte die zweite Variante. Hierzu muss etwas dunklere Beize verwendet werden als die Vorlage, da die Schadstellen die Beize nicht so gut annehmen. Anschließend wurden die Leisten mit Schellack überpoliert. Das Ergebnis ist absolut o.k., auch Kratzer verschwinden (Bild 8: 4W95-Leiste-vorne). Die Seiten wurden geschliffen und mit Seidenmattlack mehrmals schwarz gestrichen. (Bild 9: 4W95-Leisten-rest)

Das Gehäuse selbst machte mehr Schwierigkeiten. Ursprünglich wollte ich die abgeblätterten Stellen mit schwarzer Lackfarbe ergänzen, die Fläche fein schleifen und mit Schellack überpolieren. Es zeigte sich aber, dass das Gehäuse das „schwärzeste Schwarz meines Lebens“ aufwies. (Hinweis für die jüngeren Leser: Es gab mal eine Waschmittelwerbung, die das „weißeste Weiß meines Lebens“ anpries).

Alle untersuchten Lackfarben aus dem Baumarkt und sogar vorrätiger Nitrolack nach altem Rezept sahen auf dem Gerät grau aus! Der Unterschied war so stark, dass er problemlos zu fotografieren war. Bild 10 zeigt das Experimentierfeld. (Bild 10: 4W95-schwarztoene)

Zu guter letzt fand ich in meinem Fundus ein Fläschchen Asphaltlack, der an sich zum Metallätzen verwendet wird. Der Asphaltlack war schwarz genug (Bild 11: 4W95-ob-Asphaltla) Die verbleibenden grauen Stellen auf dem Bild liegen unter den Leisten. Asphaltlack ist alkohollöslich und kann dadurch nach dem Ätzen von Metallen problemlos wieder entfernt werden. Diese Eigenschaft macht ihn für ein Radiogehäuse und das Überpolieren mit Schellack, der in Alkohol gelöst ist, ungeeignet.

Nach mehreren Experimenten fand ich folgende Lösung:

1) Anschleifen der Oberfläche.

2) Ausbessern der Schäden mit Asphaltlack und feinem Pinsel

3) Nach Trocken aufsprayen einer Schicht „Kunststoffprimer“. Dieser Primer dient normalerweise dazu Kunststoffoberflächen lackierbar zu machen. Er schützt den Kunststoff vor dem Angriff des Lacklösemittels und erhöht die Haftung der Lackschicht. Hier diente er zur Trennung des Asphaltlacks von der Schellackschicht.

4) Mehrfaches Auftragen von Schellack mit dem Ballen. Nassschliff mit 900er bis 1200er Papier und anschließend polieren mit dem Ballen und Polieröl.

Das Ergebnis kann sich sehen lassen (Bild 12: 4W95-Gehaeuse-rest). Selbst unser tiefschwarzes Klavier wirkt neben dem 4W95 grau. Lediglich die Yamaha-Gitarre meines Sohnes erreichte den Schwarzton des 4W95.

Das Chassis

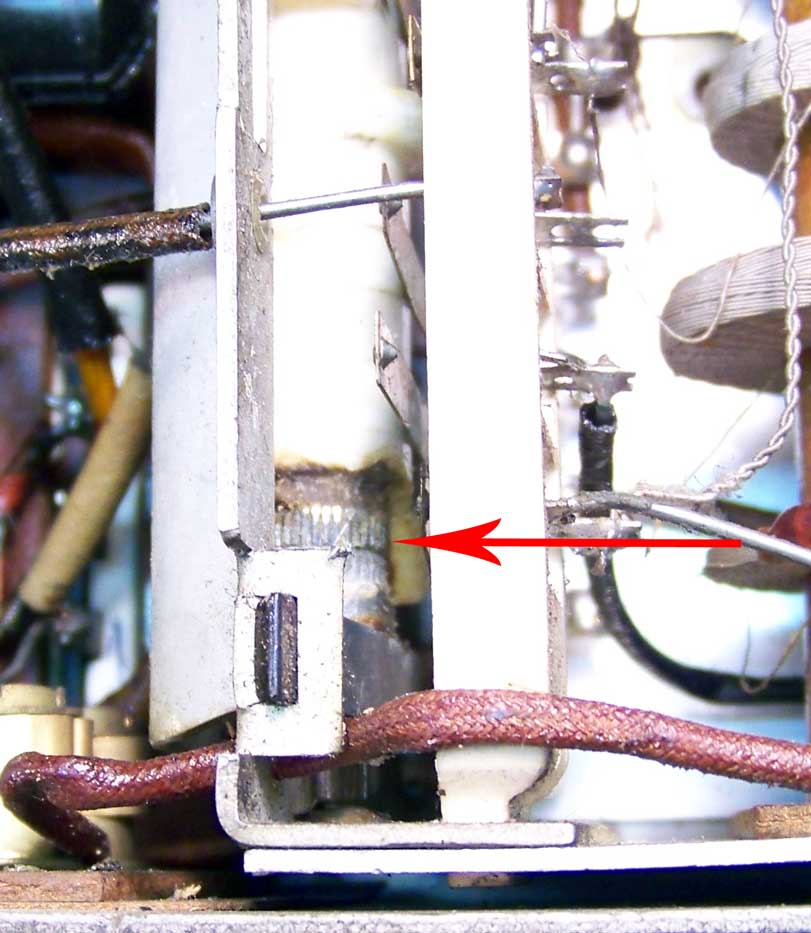

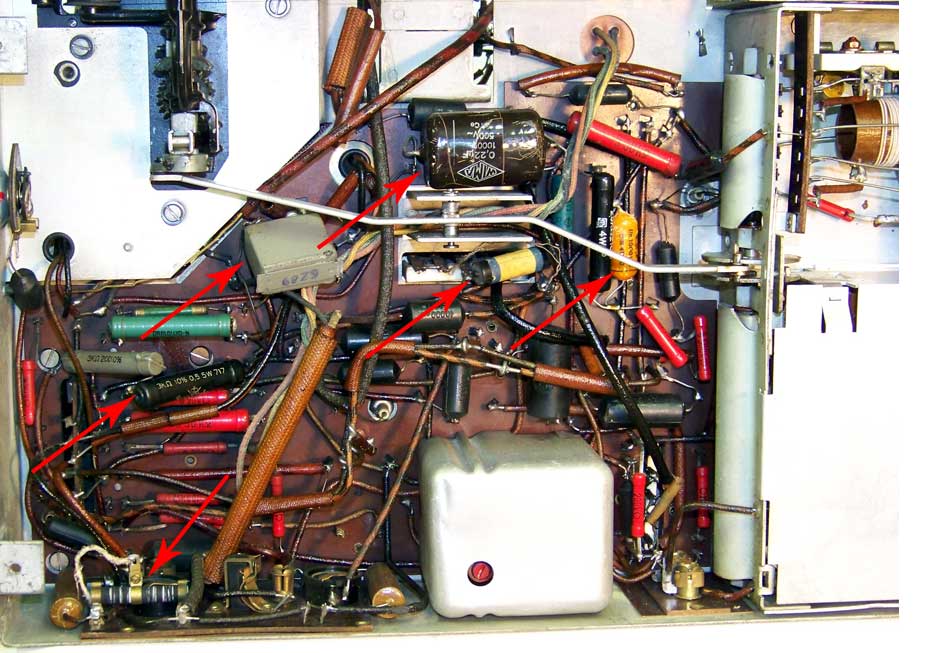

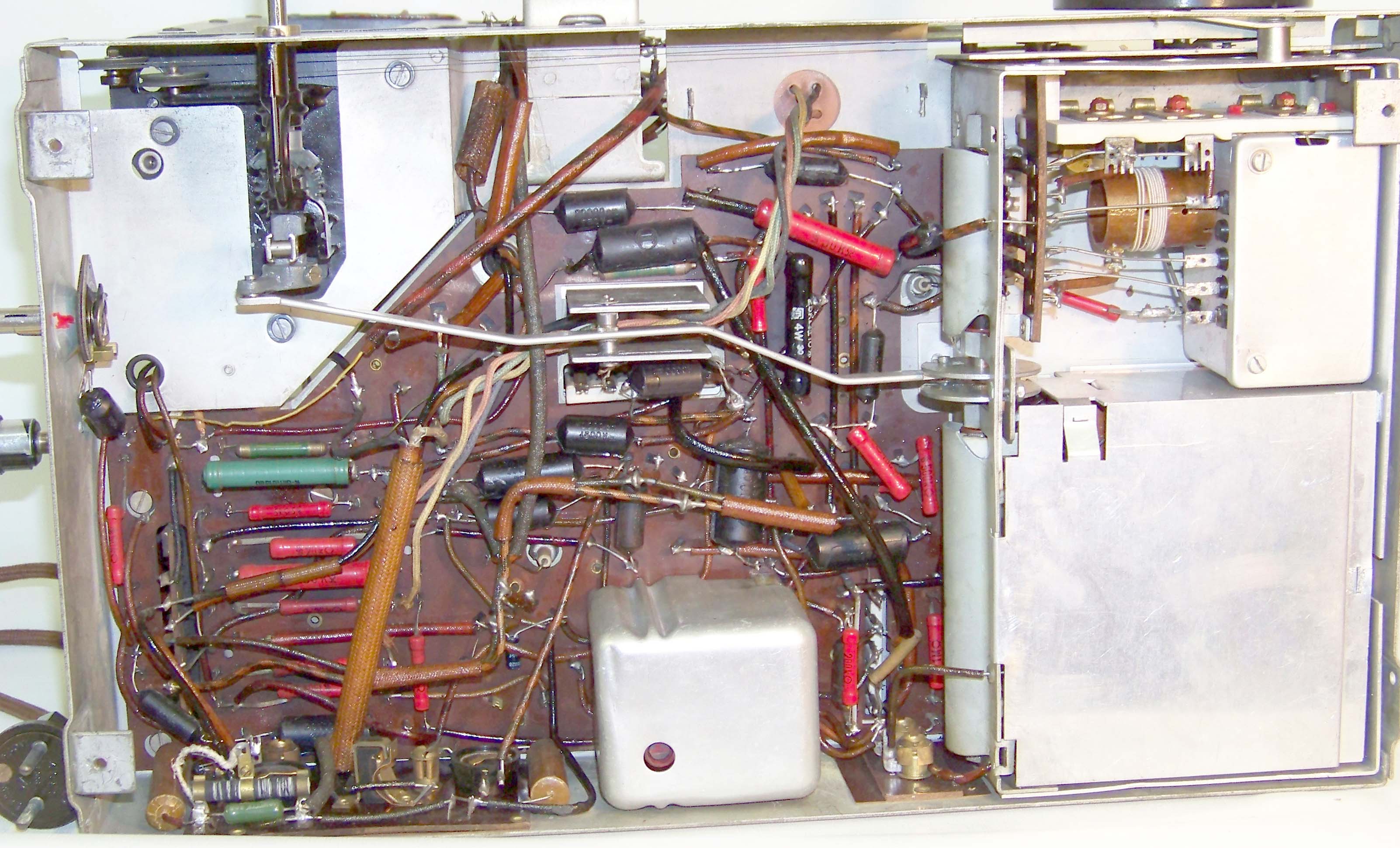

Das Chassis wies etliche Reparaturspuren auf. (Bild 13: 4W95-Chassis-u-unrest) Einige Kondensatoren waren ausgewechselt und auch die Netzelkos waren aufwändig ersetzt. (Bild 14: 4W95-Netzelko)

Eine Umlenkrolle war durch ein 2-Pfennig-Stück von 1960 mit eingedrehter Nut ersetzt worden

. Das Gerät muss also noch nach 1960 in Gebrauch gewesen sein. Auch der Abgleich stimmte erstaunlich gut, wie sich später herausstellte. Von oben zeigte das Chassis nur die übliche Verschmutzung und einige Flugroststellen (Bild 15: 4W95-Chassis-o-unrest). Der Pfeil zeigt auf die Stelle, an der mit einer Doppelschelle zwei Entstörkondensatoren montiert waren, die hier leider fehlen.

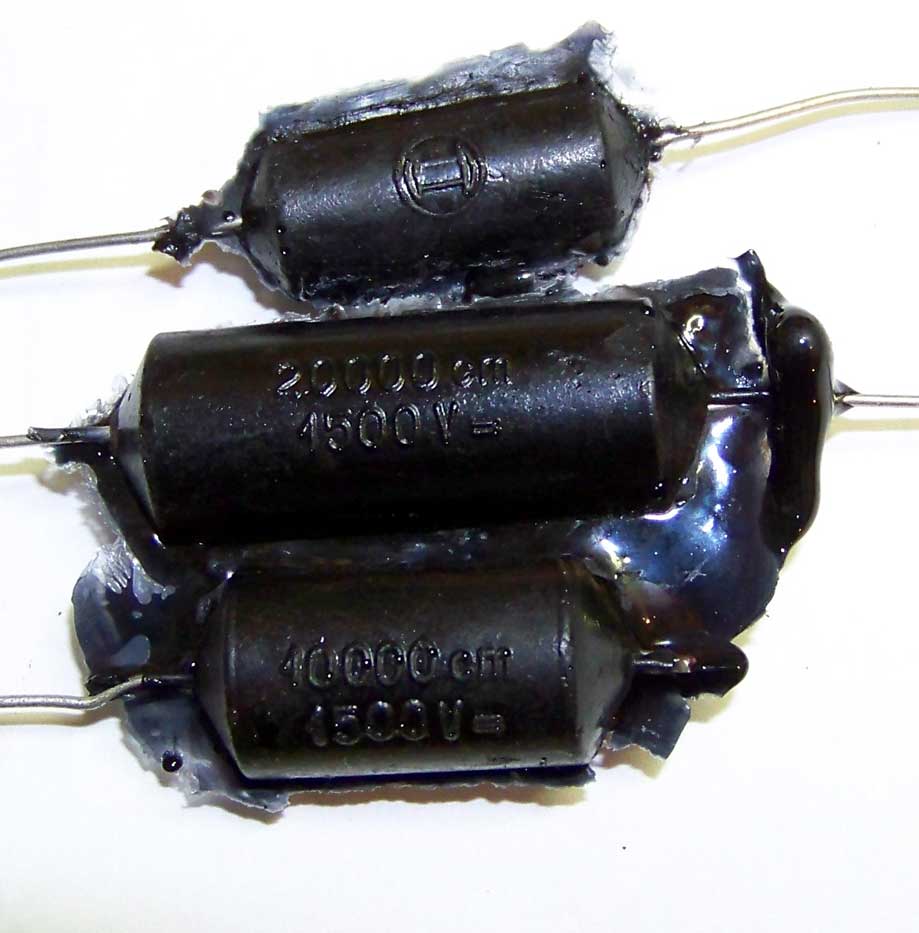

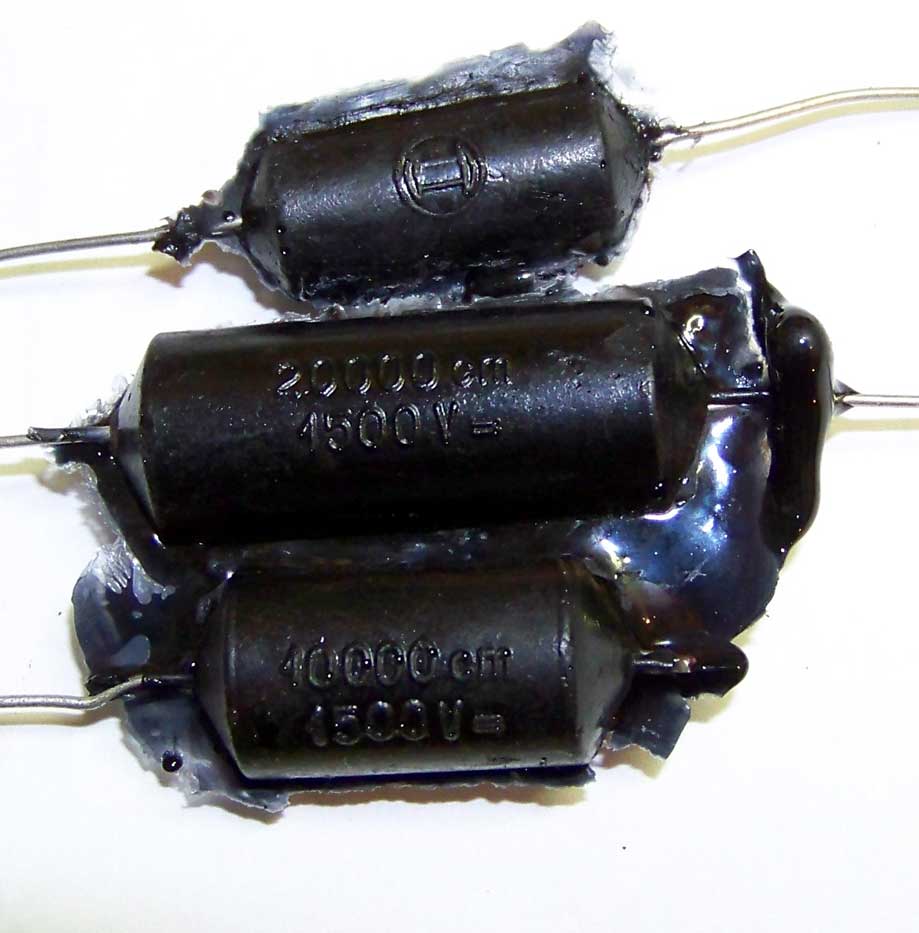

Auffällig ist die aufwändige Konstruktion des Chassis. Es ist von unten mit einer doppelten Pertinaxplatte bedeckt, die alle Lötstützpunkte trägt, die teilweise in der Zwischenschicht miteinander verbunden sind. Dadurch wird leider der Service erschwert, da Verbindungen nicht immer deutlich zu erkennen sind, und auch die Röhrenfassungen nicht klar hervortreten. In meinem Gerät wurden Kondensatoren von Bosch verwendet, die alle Leckströme aufwiesen. Da diese Kondensatoren gehäuselos direkt mit Teermasse umspritzt wurden, ist das Problem für den Restaurator die Unterbringung der Ersatzkondensatoren. Ein Beispiel kann man

hier sehen. Zusätzlich wird die Teermasse spröde und durch Aufquellen der Kondensatoren reißt sie und bröselt ab. Da das Gehäuse nun schon so aufwändig restauriert war, wolle ich das Chassis nicht mit modernen Kondensatoren verschandeln.

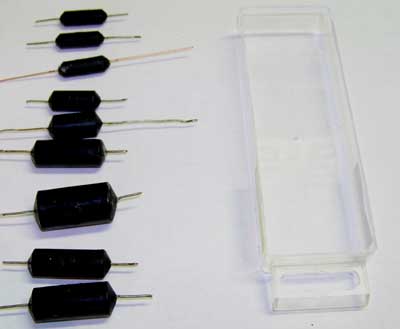

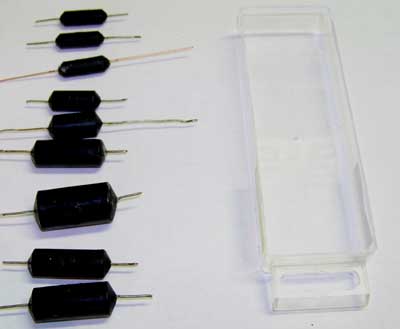

Ich beschloss daher für die Kondensatoren Silikonformen anzufertigen und die Ersatzkondensatoren in schwarzes Epoxid einzugiessen. Die Originale wurden aus dem Gerät entfernt, gereinigt und Risse und Fehlstellen mit Wachs zumodelliert. Für die eine Halbform verwendete ich ein flaches Kunststoffgefäß, in dem Schrauben verkauft wurden (Bild 16: 4W95-Kond-Form2). Die Kondensatoren wurden mit ihren Drähten darauf platziert und mit Silikonharz bis zur Hälfte vergossen. Nach dem Aushärten wurde Trennmittel aufgetragen, der Rand des Gefäßes mit Klebeband erhöht und die zweite Hälfte der Form gegossen. Die Verwendung von Klebeband hat den Vorteil, dass man die Anschlussdrähte der Kondensatoren hindurchstechen kann. Die zweiteilige Form nach dem Öffnen und Entfernen der Originale zeigt Bild 17: 4W95-Kond-Form1. Nach einigen Tagen Lagerung der Silikonform kann sie verwendet werden. Die neuen Kondensatoren werden in der Form platziert und mit Epoxidharz umgossen (Bild 18: 4W95-Kond-nachguss4).

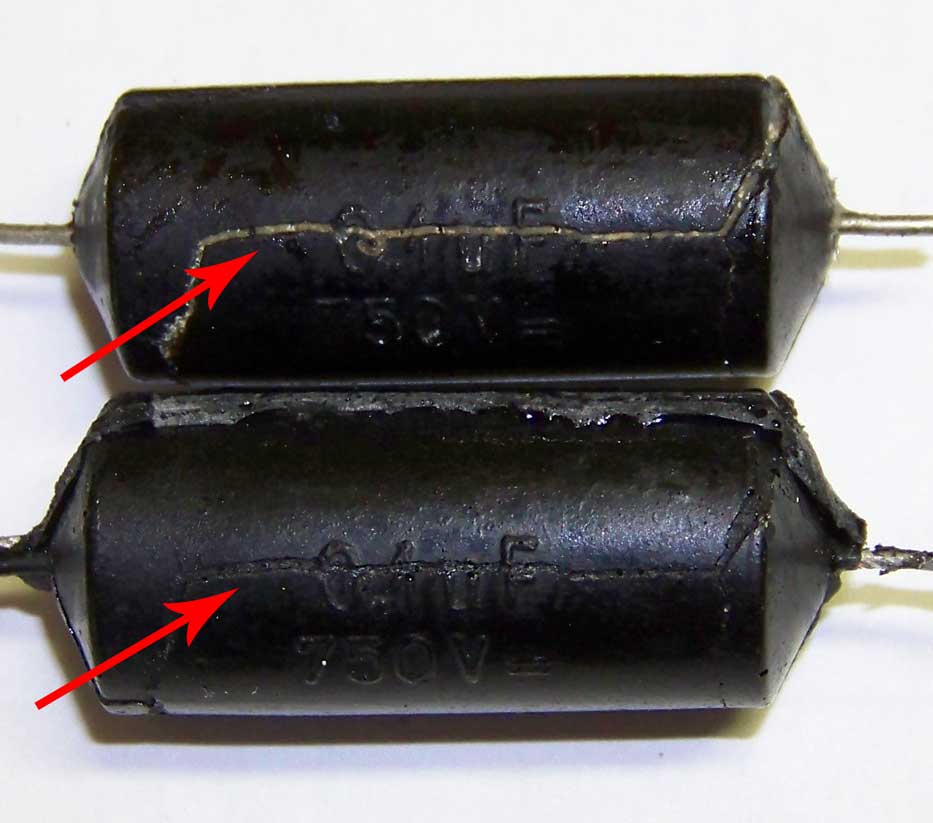

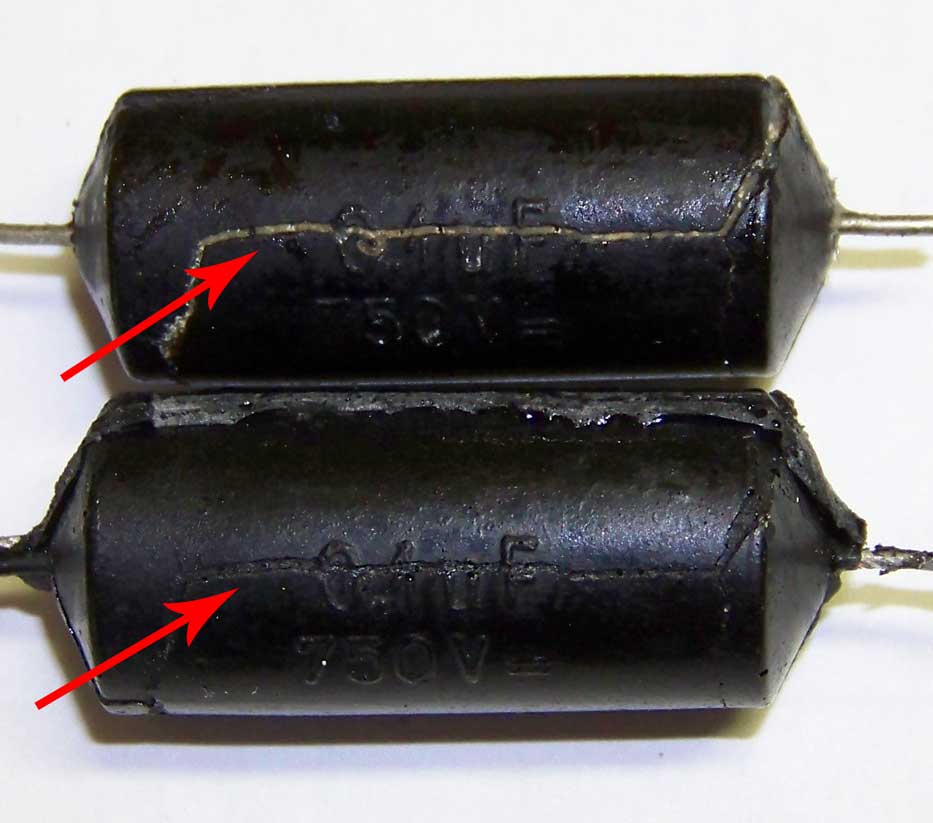

Beide Formenhälften werden reichlich gefüllt und zusamm

engeklappt. Das überschüssige Epoxidharz tritt an der Nahtstelle der Form heraus. Die Abbildegenauigkeit ist sehr hoch. Beschriftung und auch Fehler des Originals werden mit abgebildet (Bild 19: 4W95-Kond-nachguss2, Pfeile). Bei einem zweiten Guss habe ich schwarzen Schmelzkleber als Umhüllungsmasse verwendet, der sich als noch besser geeignet erwies (Bild 20: 4W95-Kond-nachguss1). Ich hätte sogar originale Teermasse verwenden können, aber abgesehen vom Geruch wäre diese womöglich wieder spröde geworden und gerissen.

Sämtliche Kondensatoren wurden auf diese Weise im Gerät ersetzt (Bild 21: 4W95-Chassis-u-rest), es ist nun vom Original auf Anhieb nicht mehr unterscheidbar.

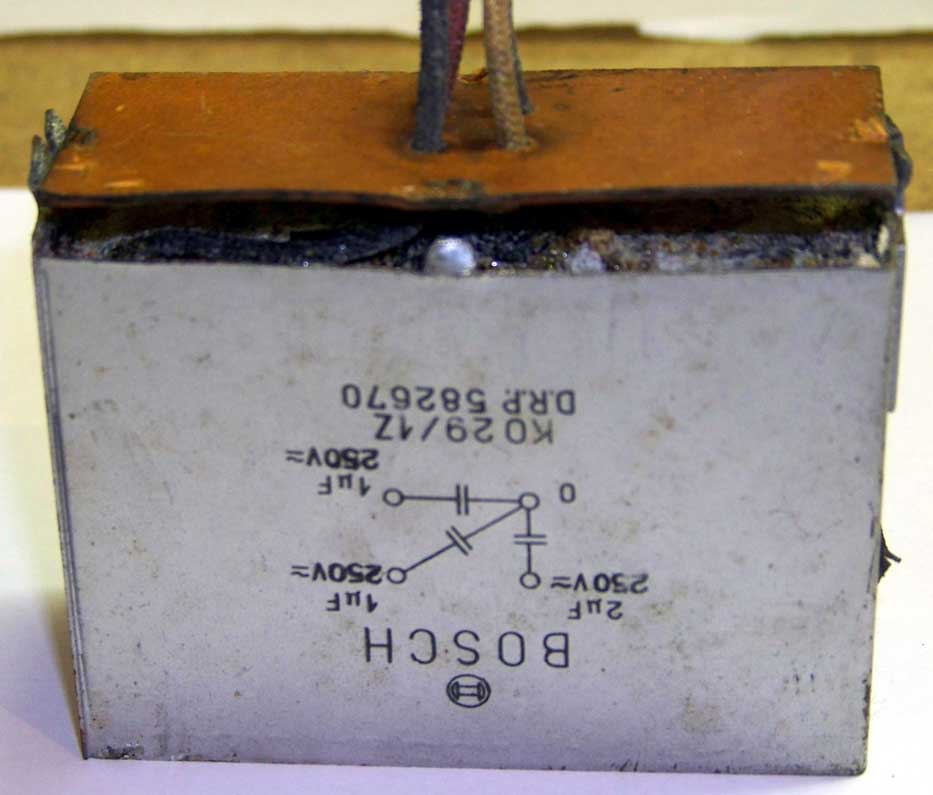

Der Blockkondensator war ebenfalls defekt. Da er kein Wachs, sondern ein Harz als Füllmasse enthielt, konnte er nicht ausgekocht werden, sondern wurde innen mit neuen Kondensatoren versehen. (Bild 22: 4W95-Block-offen1; Bild 23: 4W95-Block-offen2) Achtung der schwarze Draht ist nicht „0“, sondern der Blaue ! Die Belegung ist:

2 µF gelb; 1µF schwarz; 1 µF rot; „0“ blau.

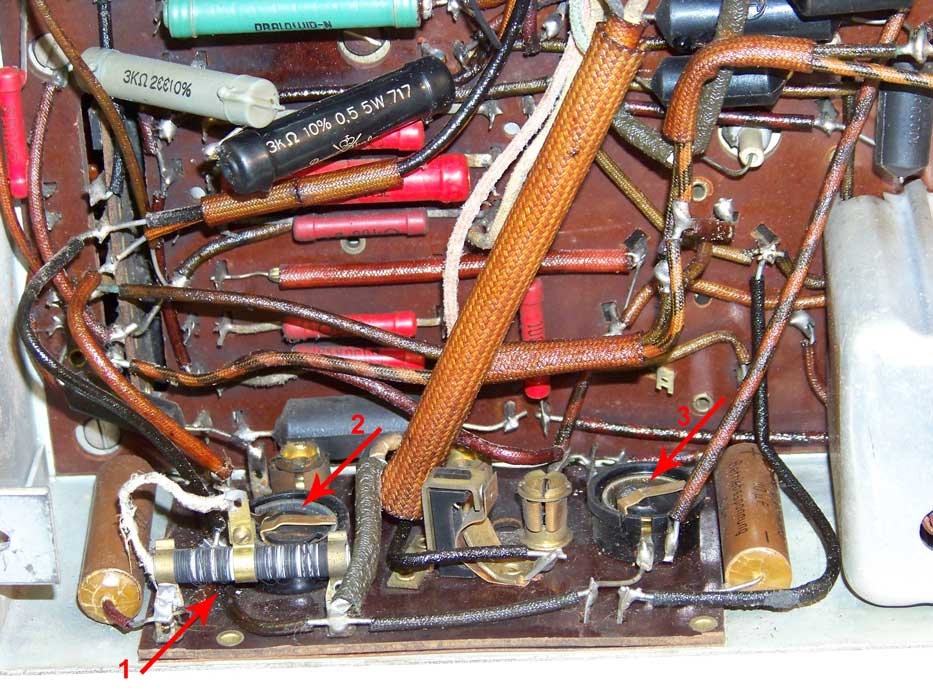

Weitere offensichtliche Defekte waren der Kathodenwiderstand der AL 1 und die beiden Kathodenelkos der Nf-Röhren. Details zeigt Bild 24: 4W95-Entbrummer.

1 = Kathodenwiderstand der AL 1. Variabel und leider war der Widerstandsdraht gebrochen. Warum hier ein variabler Widerstand eingesetzt wurde, ist schleierhaft. Blaupunkt tat dies bei der RES 964 und der bis auf den Sockel identischen AL 1 in jener Zeit häufiger. Es wurden aber auch Festwiderstände zwischen 350 und 500 Ohm verwendet. Ich überbrückte hier mit 470 Ohm, was an der Röhre später zu Sollwerten führte.

2 = Entbrummer für die Endröhre, funktionsfähig

3 = Einstellung für die minimale Bedeckung der Glimmröhre, die als Abstimmanzeiger verwendet wird.

Die daneben liegenden Elkos wurden mit neuen Elkos überbrückt. Sie sind heutzutage so winzig, dass sie sich

problemlos verstecken lassen.

Beim Netzelko musste ich leider improvisieren. Die vom Reparateur in den 60er Jahren kunstvoll montierten Netzelkos waren beide defekt. Leider hat auf meine Anfrage im RM.org nach den Maßen des originalen Netzelkos niemand geantwortet, so dass ich ihn auch nicht nachbilden konnte. Ich habe am Trafo mit einer Schelle einfach einen Becherelko montiert, er kann reversibel entfernt werden, wenn einmal ein originaler Elko zur Verfügung steht oder die Maße bekannt werden.

Die Zuleitungsdrähte sind noch original. (Bild 25: 4W95-Netzelko-neu) Ich habe auf Abbildungen anderer Blaupunktgeräte jener Zeit nach dem Elko gesucht, aber natürlich wurde bei jedem Gerät ein anderer Typ verwendet.

Beim ersten Einschalten des Gerätes, natürlich über einen Regel/Trenntrafo zeigten sich sofort an allen Röhren Sollspannungs- und Stromwerte. Aber noch war es nicht betriebsbereit, das wäre ja zu einfach, das Gerät hielt noch etliche Überraschungen bereit.

Der Wellenschalter

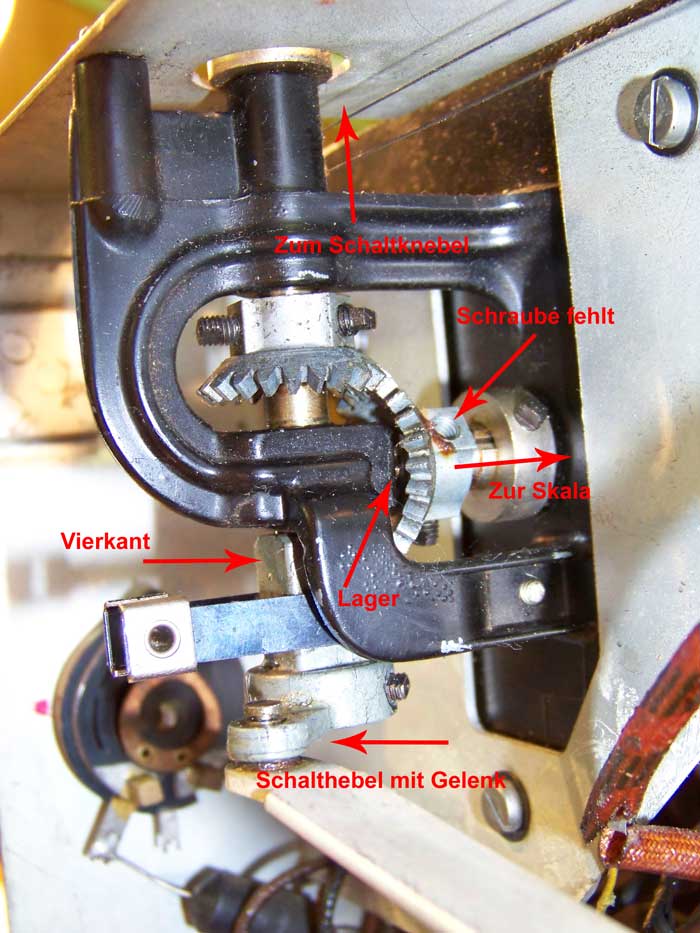

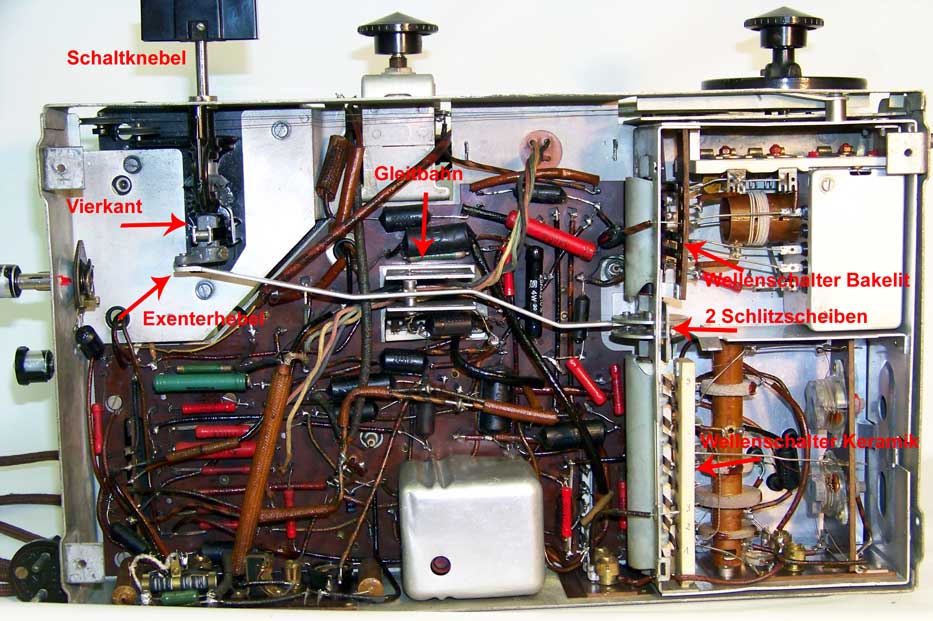

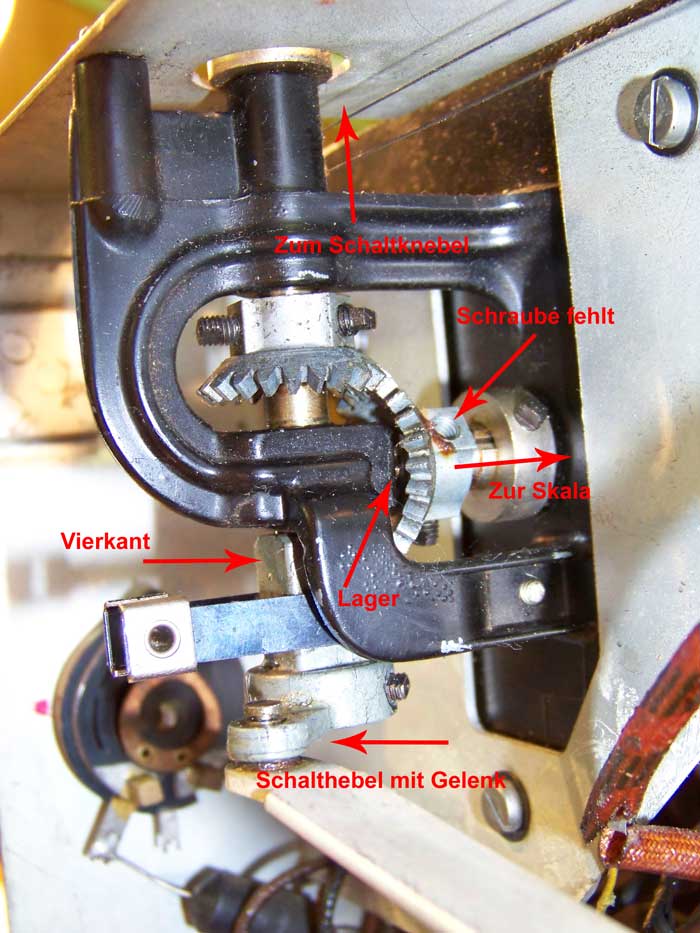

Auf dem Bild des restaurierten Chassis liegt der Wellenschalter rechts im abgeschirmten Hf-Teil. Das Hf-Teil trägt übrigens den Stempel „4W9“. Auf Bild 26: 4W95-WS-Mechanik sieht man auf der linken Seite die Skalenmechanik, auf die ich später noch zurückkommen werde (weitere Überraschungen für den Restaurator) und die am unteren Ende der Achse des Wellenschalterknopfes einen Exzenterhebel mit Vierkant trägt. Der Vierkant sorgt für das korrekte Einrasten der Wellenschalter, die über ein Schaltgestänge mit Gleitbahn und zwei Schlitzscheiben betätigt werden. Ja, der Wellenschalter besteht aus zwei Teilen auf separaten Achsen. Der obere Teil, der nicht komplett abgeschirmt ist, hat Bakelitnocken zum Betätigen der Schalter und schaltet den Oszillatorteil. Die Nummern der Schalter entsprechen dem Schaltbild im RM.org von Walter Wiesmüller 1 bis 15 von vorne nach hinten im Chassis. Der zweite Teil im abgeschirmten Vorkreiskasten hat Keramiknocken.

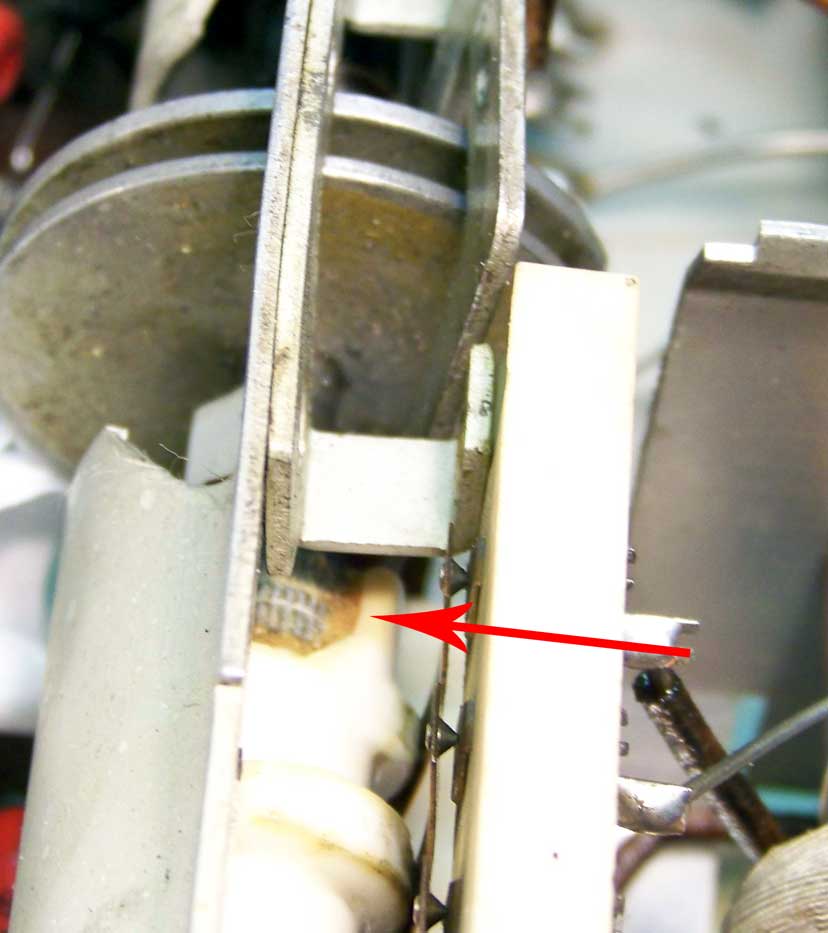

Nach ersten Schaltversuchen zerbröselte der Schalthebel mit dem Vierkant auf der Knebelachse. Das vorher gemachte Foto zeigt bereits Risse im Material. (Bild 27: 4W95-Antrieb1) Es handelt sich um Zinkspritzguß, der bei Blaupunkt reichlich verwendet wurde. Beiträge zum 4W9 und 4W95 zeigen die Problematik bei den Zahnrädern. Bei entsprechenden Verunreinigungen rekristallisiert das Zink im Laufe der Jahre und die Bauteile zerbröseln (Bild 28: 4W95-Schaltknebel1). Man erkennt auf dem Bild deutlich die Risse und die kristallinen Bruchkanten.

Es bleibt nichts anderes als den Schalthebel nachzufertigen. Das kann durch Fräsen aus Messing oder Aluminium geschehen, oder auch durch Nachgießen in Epoxidharz. Da ich bereits umfangreiche Erfahrung im Nachgiessen von Zinkspritzgussteilen habe und keinen guten Mechaniker an der Hand habe, habe ich mich für das Nachgiessen in Epoxidharz entschieden. Egal, welche Methode man verwendet, man benötigt erst einmal eine Vorlage. Dazu wurden die Bruchstücke des Schaltknebels wieder zusammengeklebt und Risse und Löcher mit Wachs oder Knetgummi verschlossen. Hiervon habe ich eine einteilige Silikonform hergestellt. Normalerweise mische ich bei Zinkgussnachbildungen Epoxidharz und Zinkpulver im Verhältnis 1:1. Da der Hebel aber stark belastet wird und Zinkpulver nicht zur Festigkeit von Epoxidharz beiträgt, habe ich hier eine Mischung aus Epoxid : Zinkpulver : Quarzmehl von 60 : 10 : 30 verwendet und zerschnittene Glasfasermatten mit eingebettet. Nachgüsse ohne Glasfasern zerbrachen.

Bild 29: 4W95-Schaltknebel2 zeigt den Nachguss und das zusammengeklebte Original. Auf der Drehbank wurde das Achsloch gebohrt und anschließend die Löcher für den Schalthebel und die Gewinde für die Madenschrauben.

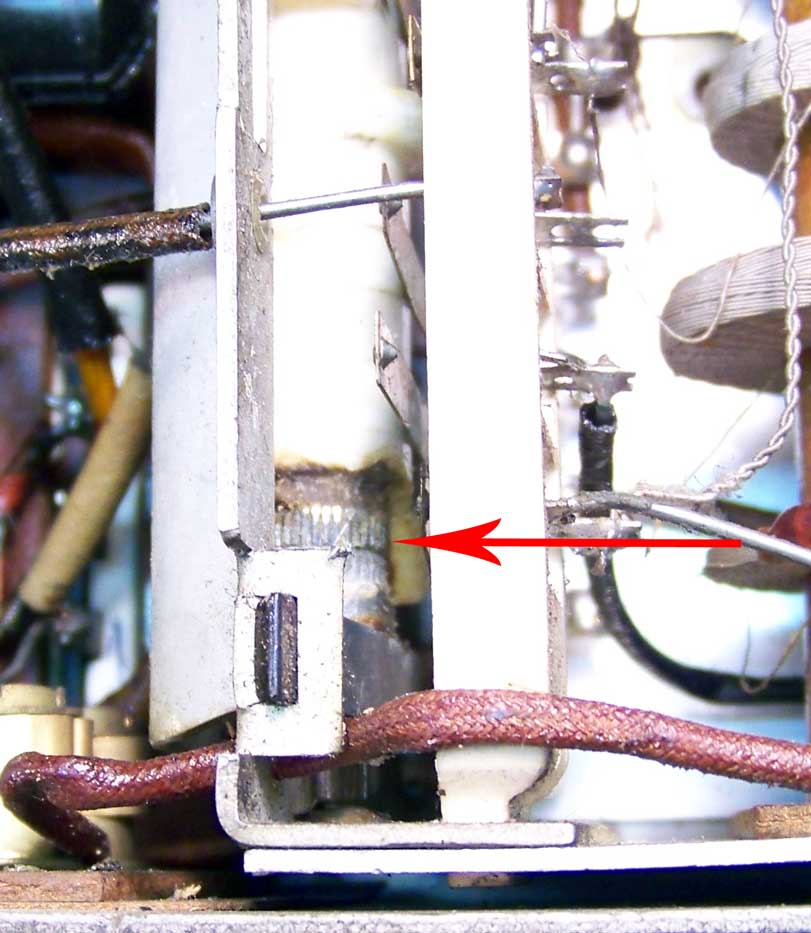

Das Gestänge funktionierte nun wieder, allerdings zeigten sich Schäden am Wellenschalter selbst. Der vordere Teil besteht wie gesagt aus Bakelitnocken, die auf einer Metallachse sitzen. Hier war die Nut für den Mitnehmer ausgebrochen.

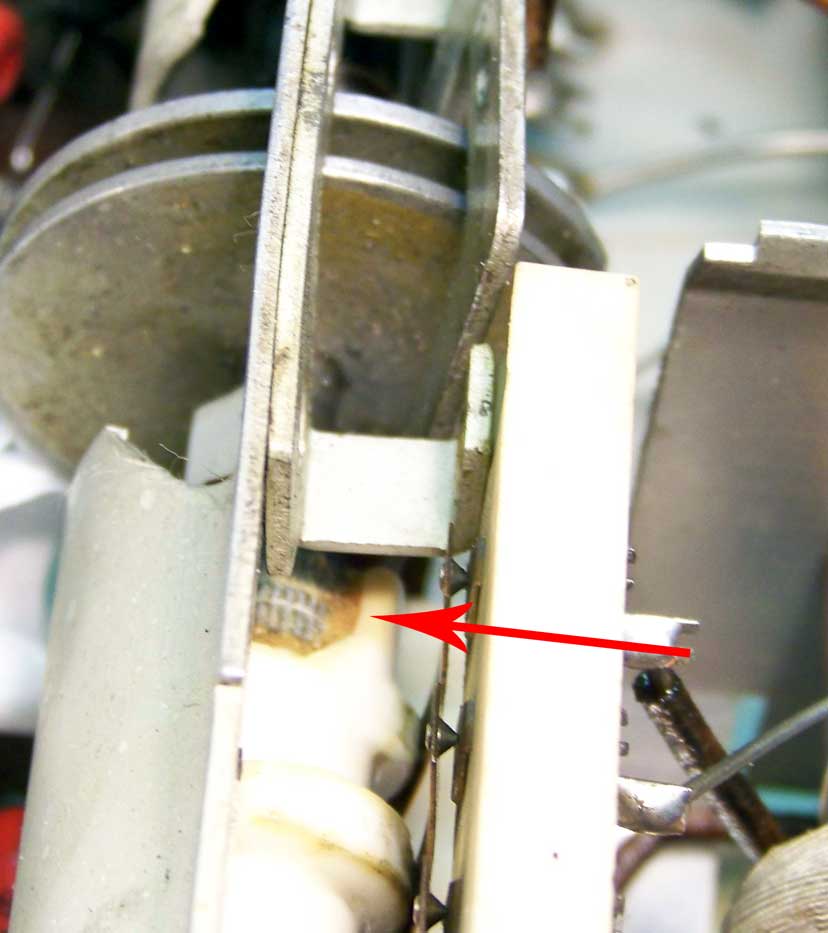

Siehe Bild 30: 4W95-WS-Bakelit roter Pfeil. Der hintere Teil besteht offensichtlich massiv aus Keramik mit Endstücken aus Metall. Hier waren am Ende jeweils einige Keramikstücke ausgebrochen, die zum Glück noch im Gerät lagen. (Hinten Bild 31: 4W95-WS-Keramik1; Vorne Bild 32: 4W95-WS-Keramik2).

Der Schalter lässt sich nicht zerlegen und aus dem Chassis herausmontieren, sondern musste im Gerät geklebt werden. Der Bakelitteil erhielt nach richtiger Positionierung

einen Tropfen Zweikomponenten-Epoxidkleber und die Keramikscherben wurden Stück für Stück aufgeklebt. Ich hoffe, dass sich die Metallendstücke auf absehbarer Zeit nicht wesentlich verändern, aber ewig wird es nicht halten. Die Lager und die Gleitschiene wurden mit Petroleum gereinigt und neu geschmiert.

Die Skalenmechanik

Der Skalenzylinder wird über zwei Kegelzahnräder angetrieben. Je nach Wellenbereich erscheint ein anderes Skalensegment im Sichtfenster. Ein Seilzug mit Magnet bewegt eine kleine blaue Kugel in einem Glasrohr an der Skala auf und ab. Oben sitzen in einem Schlitten zwei Lämpchen die die Skala und das Glasrohr beleuchten. Natürlich Spezialbirnen mit abgeflachtem Kolben! Grundsätzlich scheint bei diesem Gerät der Entwickler den Auftrag bekommen zu haben: „Mach alles anders als die Anderen“.

Bild 33: 4W95-Antrieb2 zeigt die Mechanik nochmals im Detail. Von den Zahnrädern war eines noch komplett, bei dem Anderen fehlten zwei Zähne. Zur Sicherheit wurde von dem intakten Zahnrad eine Silikonform gemacht. Epoxidzahnräder wurden zwar nicht getestet, sollten aber die geringe mechanische Belastung der Skalenumschaltung aushalten. Die fehlenden Zähne des zweiten Zahnrades wurden mit Hilfe der Silikonform und Zweikomponentenkleber nachgebildet und funktionierten später einwandfrei. Bild 33a: 4W95-Zahnraeder.

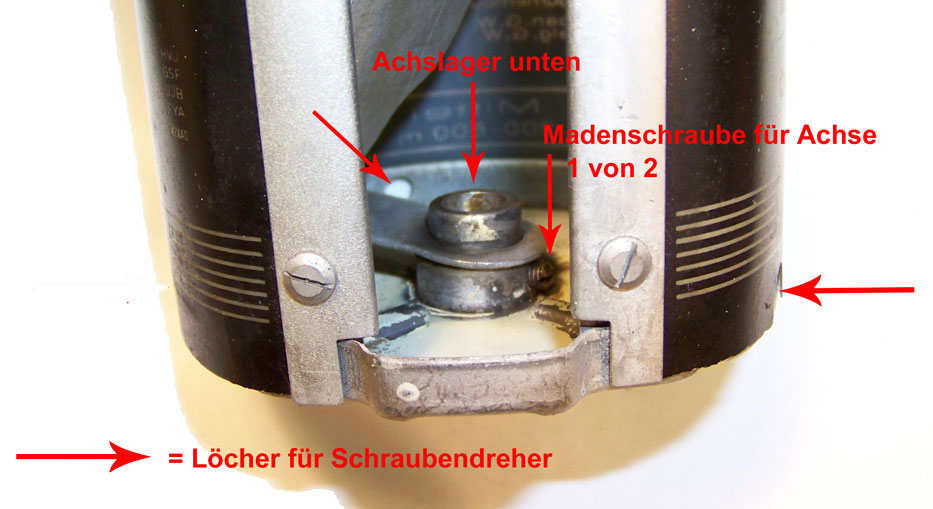

Um die Zahlräder zu demontieren muss die gesamte Skala abgebaut werden. Die in Bild 33 sichtbaren Schrauben am Chassis halten den Skalenaufbau. Zusätzlich hält eine Schraube von vorne die Mechanik. Zuerst muss die Madenschraube des Zahnrades auf der Schalterwelle gelöst werden, dann kann die Achse nach vorne herausgezogen werden und nach Lösen des Seilzuges und der Zuleitungen für die Glimmröhre und die Beleuchtung kann die Skala nach oben abgehoben werden. Die Madenschrauben sind natürlich speziell 3,5 mm und haben keinen Schlitzkopf, sondern sind oben abgeplattet. (siehe Bild)

Der Skalenzylinder ist an zwei Teilachsen oben und unten montiert. Die obere Achse steht fest und ist mit zwei Schrauben befestigt. Bild 34: 4W95-Skala-oben1 zeigt die Details. Man blickt auf die Kontaktstifte für den Birnchenhalter. Leider ist der Schlitten so flach, dass man nur Spezialbirnchen einsetzen kann, ein paar mm höher und man könnte Standardbirnchen verwenden…. Rechts erkennt man das bereits erwähnte 2-Pfennig-Stück, das als Umlenkrolle verwendet wird. Im Vordergrund die beiden Halteschrauben der oberen Achse, die auch den Reflektor für die Beleuchtung der Skala trägt. Ein Segment des Skalenzylinders (TA-Anzeige) kann herausgenommen werden, oben am Zylinder kann man auf dem Bild die Befestigungsschraube erkennen. Nach Lösen der Madenschraube und der beiden Befestigungsschrauben kann man die obere Achse nach oben herausziehen.

Bild 35: 4W95-Skala-oben2 zeigt noch einmal Details. Bei der Montage aufpassen, die Madenschraube des Reflektors kann am beweglichen Lager des Zylinders schleifen. Durch leichtes Hochbiegen der oberen Zylinderhalterung um einen mm kann das vermieden werden.

Vorsicht, bei allen Arbeiten an der Skala ! Das Glasrohr mit der "magischen Kugel" ist oben mit einer Gummidichtung befestigt, im Bild hinten rechts erkennbar und unten nur auf einen Führungsstift gesteckt. Das Gummi ist spröde geworden und das Glasrohr gleitet leicht aus der Führung und die Kugel fällt heraus. Ich durfte dadurch auf Knien rutschend den Fußboden meiner Werkstatt genau kennenlernen.

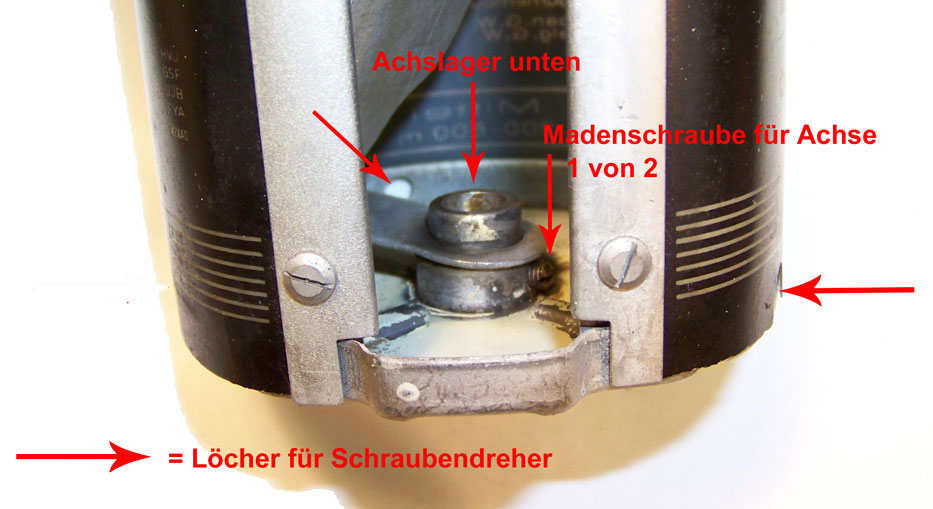

Unten ist der Zylinder durch zwei Madenschrauben starr an der Achse befestigt, die auch das Zahnrad trägt. (Bild 36: 4W95-Skala-unten1) Diese Madenschrauben haben Schlitzkopf und können durch zwei Löcher im Zylinder mit einem dünnen Schraubendreher erreicht werden. Das erfordert einiges Fingerspitzengefühl. (Bild 37: 4W95-Skala-unten2) Eine Madenschraube brach nach einigen Montagen / Demontagen am Kopf aus und wurde durch eine normale Schraube (natürlich 3,5 mm) ersetzt. Das erleichterte letztlich die Montage wesentlich. Alle Schrauben der unteren Achse (Vierkant, Zahnrad und Zylinder) rasten mit ihren Spitzen in entsprechende Nuten der Achse ein. Dadurch ist die korrekte Stellung der Skala gesichert und eine Verschiebung verhindert. Unten kann der Reflektor um die Achse frei rotieren, oben ist er starr befestigt, er muss ja stets nach vorne zeigen.

Die Skala hatte wie erwähnt einige kleinere Beschädigungen durch die zerbrochene Abdeckscheibe (Bild 38: 4W95-Skala-Riss), außerdem war die Farbe innen teilweise punktförmig abgeblättert. Zum Glück nicht im Textbereich. Der Schaden konnte von innen mit einem Filzstift (Edding 3000) repariert werden (Bild 39: 4W95-Skala-rep).

Der Einbau erfolgt in umgekehrter Reihenfolge. Der Schaltknopf wird mit einer Madenschraube an der Achse befestigt. Sein Messingkern ist lose. Auf der Gegenseite hat er eine Schraube mit einer gerundeten Schlitzscheibe, mit der seine Stellung justiert werden kann. So steht er beim Einrasten der Skalenmechanik immer genau waagerecht oder lotrecht.

Der Abgleich der Zf

Nach Ersatz aller Kondensatoren und Reparatur der Mechanik des Wellenschalters und der Skala funktionierte das Gerät beim ersten Einschalten auf Anhieb. Die Spannungen und Ströme zeigten alle Sollwerte. Lediglich die AB 2 zeigte einen Wackelkontakt, beim Herausnehmen und Prüfen im Funke 4/3 riss mir ungeschickterweise der Sockel ab, so dass der Fehler nicht genau lokalisiert werden konnte. Womöglich war die Röhre der Grund für die letztliche Ausmusterung des Gerätes.

Der Abgleich nach den Unterlagen aus dem RM.org funktionierte auf Anhieb. Ich empfehle den Originalplan von Blaupunkt, der leider keine Angaben zu den Bauteilen trägt und den Plan von Walter Wiesmüller. Der Plan aus Lange Nowisch hat mehrere Fehler. Das Gerät war seit der letzten Reparatur in den 60er Jahren noch erstaunlich gut abgeglichen. Entgegen dem Beitrag

hier haben beide Zf-Stufen 3 Kreise. Dennoch kann man den 4W95 nicht als 10-Kreiser bezeichnen, da der letzte Kreis hinter der AF 7 nur zur Regelspannungserzeugung dient, daher auch die Bezeichnung 4W

95.

Die Zf-Kreise werden mit Quetschkondensatoren abgestimmt, indem ein Messingplättchen gegen eine auf Keramik aufgetragene Gegenelektrode gepresst wird. Zur Isolation dient eine Glimmerscheibe. Offensichtlich gab es früher mal Kontaktschwierigkeiten. Einige Nieten waren nachgelötet worden. Bild 40: 4W95-1Zf zeigt die erste Zf-Stufe hinter der Mischer-AH 1. Die Hauben können nach Lösen der Mutter oben (Pfeil) leicht abgezogen werden. Der Anodenanschluß der zweiten AH 1 ist mit einer Klammer am Abschirmbecher des ersten Zf-Kreises befestigt. Sie lässt sich leicht seitlich abziehen. Der Kreis enthält unten noch den Bandbreitenschalter und, wichtig, einen Kondensator (Pfeil), der die Anodenspannung der AH 1 gegen Masse abblockt. Da er wie die anderen Kondensatoren hohen Leckstrom aufwies, hätte er die Funktion des Mischers beeinträchtigt. Bild 41: 4W95-1Zf-2 zeigt die Quetschkondensatoren der ersten Zf.

Die zweite Zf-Stufe weist ebenfalls drei Kreise auf. (Bild 42: 4W95-2Zf-1; Bild 42a: 4W95-2Zf-2). Laut Abgleichanweisung werden sie einfach auf Maximum bei der Zf 491 kHz (natürlich auch wieder speziell) abgeglichen.

Oszillatorabgleich

Der Abgleich findet nur über Kondensatoren statt. Das Vorgehen ist in den Unterlagen des RM.org beschrieben.

Vorkreisabgleich

Der Vorkreisabgleich ist ebenfalls nur über Kondensatoren möglich. Die Spulen enthalten zwar Schraubkerne, diese sind aber mit Lack festgelegt und das Chassis hat keine Löcher, um die Kerne zu erreichen. Der Hf-Teil des 4W9 (siehe Oben) hat noch Löcher, das Chassis des 4W95 darum herum aber nicht. Siehe Bild 26 die Spulen unten rechts.

Fadingregelung

Hier wieder auch etwas Spezielles bei Blaupunkt. Für die Fadingregelung wird eine extra Verstärkerstufe eingesetzt. Die Zf wird zusätzlich in der Nf-Röhre AF 7 verstärkt und dann über einen Zf-Kreis der zweiten Diodenstrecke der AB 2 zugeführt. Dieser Zf-Kreis sitzt unter einer Abschirmhaube unter dem Chassis hinten. (Bild 43: 4W95-Fadingkreis1) Befestigungsschrauben sucht man vergeblich! Um den Abschirmbecher zu entfernen, muss er seitlich zusammengedrückt werden. Die untere von außen erkennbare Nut rastet in den Pertinaxhalter der Spule ein. Durch das seitliche Zusammendrücken erweitert sich der Topf nach oben und unten und gleitet aus der Rastung.

Sichtbar werden die Spulen, der Parallelkondensator von 100 cm und einige Widerstände und Ladekondensatoren für die Regelspannung, außerdem ist erst jetzt die Fassung der AB 2 zugänglich. (Bild 44: 4W95-Fadingkreis2) Die beiden Kondensatoren 500 pF und 100 pF mußten ersetzt werden. Der Abgleichkern hat ein Gewinde, das nur wenige Umdrehungen umfasst. Das Gewinde fasst in einem U-förmigen Draht (Bild 45: 4W95-Fadingkreis3), der in eine Nut im Kern hineinrutscht, wenn man den Kern zu tief hineindreht. In diesem Fall musste ich mit einem spitzen Zahnarztwerkzeug den U-Draht nach vorne über den Kern stülpen und aus dem Schlitz im Spulenkörper herausziehen. Erst dann kann man den Kern aus dem Spulenkörper herausholen. Umgekehrt, wenn man den Kern zu weit herausdreht, fasst das Gewinde nicht wieder spontan beim Hineindrehen und man muss mit einer Zange den Draht von außen in die richtige Position bringen.

Da sich bei meinem Gerät der Kreis nicht abstimmen ließ, durfte ich diese Vorgänge gleich mehrfach „üben“. Zuerst hatte ich die Vermutung, dass der 100 cm Parallelkondensator seine Kapazität geändert hätte, was aber nicht der Fall war. Offensichtlich hat die Spule ihre Induktivität geändert, obwohl keine äußerlichen Anzeichen zu sehen sind. Die Spule sitzt fest auf dem Spulenkörper, irgendwelche früheren Manipulationen sich nicht erkennbar. Die Resonanzfrequenz des Kreises lag maximal bei 390 kHz statt bei 491 kHz (auch mit einem neuen 100 pF Kondensator). Die Ursache konnte nicht gefunden werden (Ideen der Leser herzlich willkommen), ich habe mich daher mit einem Paralleltrimmkondensator beholfen und den Kern so weit wie möglich eingedreht. Eine Idee war, dass der Kern nicht mehr lang genug sei und abgebrochen ist, aber es ist keine Bruchkante zu erkennen.

Der Abgleich wird in den Blaupunktunterlagen mit Hilfe eines Mikroamperemeters in der Anodenzuleitung der AB 2 beschrieben, jedoch ist das nur bei abgenommenem Abschirmtopf möglich und die Zuleitungen verstimmen den Kreis erheblich. Ich habe daher eine andere Methode gewählt.

An der Anode der ersten AH 1 habe ich 491 kHz über 10 pF eingespeist. Zuvor war der Regler für die Glimmlampe so eingestellt, dass die Säule ca. 5 mm über dem unteren Rand des Sichtfensters stand. Dann wurde mit dem neuen Paralleltrimmkondensator die Glimmsäule auf Maximum eingeregelt. Damit war der Kreis auf 491 KHz eingestellt und die maximale Regelspannung entsteht. Man benötigt ein kräftiges Signal, da die Diodenstrecke über den Kathodenwiderstand der AF 7 mit 2,4 V vorgespannt ist.

Fertig

Das Gerät zeigt eine gute Empfindlichkeit auf Mittelwelle und Kurzwelle, jedoch im Langwellenbereich weniger. Ein Vorkreisabgleich ist für LW nicht vorgesehen. Hier könnten die fest eingestellten Spulen (s.o.) ihre Induktivität verändert haben. Da aber der Deutschlandsender und der französische Sender wie üblich zu empfangen waren, habe ich es aber erst einmal so belassen.

Das Gerät ist ein Schmuckstück in der Sammlung, ich habe aber selten einen so hohen Restaurationsaufwand treiben müssen (Bild 46: 4W95-rest).

Rüdiger Walz

Für diesen Post bedanken, weil hilfreich und/oder fachlich fundiert.

Zur Behebung der Schäden am Gehäuse (Bild 5: 4W95-Schaeden) mussten die Leisten und der Lautsprecherstoff entfernt werden. Der Stoff konnte vorsichtig mit „Rei“ gewaschen werden und wurde zwischen Papiertüchern gepresst und getrocknet. Die Leisten sind mit einer Vielzahl Schrauben von innen am Gehäuse befestigt. Trotz Rost ließen sie sich zum Glück alle gut herausschrauben. Die Leisten hatten vor allem vorne an der Biegung Feuchtigkeitsschäden. Hier waren sie ausgebleicht und der Lack war abgeblättert. Seitlich waren die Leisten mit einer dicken Lackschicht bedeckt, die teilweise abgeblättert war. Diese dicke Schicht ließ sich mit dem Messer leicht abkratzen. (Bild 6: 4W95-Leiste-seite; Bild 7: 4W95-Farbpulver).

Zur Behebung der Schäden am Gehäuse (Bild 5: 4W95-Schaeden) mussten die Leisten und der Lautsprecherstoff entfernt werden. Der Stoff konnte vorsichtig mit „Rei“ gewaschen werden und wurde zwischen Papiertüchern gepresst und getrocknet. Die Leisten sind mit einer Vielzahl Schrauben von innen am Gehäuse befestigt. Trotz Rost ließen sie sich zum Glück alle gut herausschrauben. Die Leisten hatten vor allem vorne an der Biegung Feuchtigkeitsschäden. Hier waren sie ausgebleicht und der Lack war abgeblättert. Seitlich waren die Leisten mit einer dicken Lackschicht bedeckt, die teilweise abgeblättert war. Diese dicke Schicht ließ sich mit dem Messer leicht abkratzen. (Bild 6: 4W95-Leiste-seite; Bild 7: 4W95-Farbpulver).

. Das Gerät muss also noch nach 1960 in Gebrauch gewesen sein. Auch der Abgleich stimmte erstaunlich gut, wie sich später herausstellte. Von oben zeigte das Chassis nur die übliche Verschmutzung und einige Flugroststellen (Bild 15: 4W95-Chassis-o-unrest). Der Pfeil zeigt auf die Stelle, an der mit einer Doppelschelle zwei Entstörkondensatoren montiert waren, die hier leider fehlen.

. Das Gerät muss also noch nach 1960 in Gebrauch gewesen sein. Auch der Abgleich stimmte erstaunlich gut, wie sich später herausstellte. Von oben zeigte das Chassis nur die übliche Verschmutzung und einige Flugroststellen (Bild 15: 4W95-Chassis-o-unrest). Der Pfeil zeigt auf die Stelle, an der mit einer Doppelschelle zwei Entstörkondensatoren montiert waren, die hier leider fehlen.

Beide Formenhälften werden reichlich gefüllt und zusamm

Beide Formenhälften werden reichlich gefüllt und zusamm engeklappt. Das überschüssige Epoxidharz tritt an der Nahtstelle der Form heraus. Die Abbildegenauigkeit ist sehr hoch. Beschriftung und auch Fehler des Originals werden mit abgebildet (Bild 19: 4W95-Kond-nachguss2, Pfeile). Bei einem zweiten Guss habe ich schwarzen Schmelzkleber als Umhüllungsmasse verwendet, der sich als noch besser geeignet erwies (Bild 20: 4W95-Kond-nachguss1). Ich hätte sogar originale Teermasse verwenden können, aber abgesehen vom Geruch wäre diese womöglich wieder spröde geworden und gerissen.

engeklappt. Das überschüssige Epoxidharz tritt an der Nahtstelle der Form heraus. Die Abbildegenauigkeit ist sehr hoch. Beschriftung und auch Fehler des Originals werden mit abgebildet (Bild 19: 4W95-Kond-nachguss2, Pfeile). Bei einem zweiten Guss habe ich schwarzen Schmelzkleber als Umhüllungsmasse verwendet, der sich als noch besser geeignet erwies (Bild 20: 4W95-Kond-nachguss1). Ich hätte sogar originale Teermasse verwenden können, aber abgesehen vom Geruch wäre diese womöglich wieder spröde geworden und gerissen.

problemlos verstecken lassen.

problemlos verstecken lassen.

Nach ersten Schaltversuchen zerbröselte der Schalthebel mit dem Vierkant auf der Knebelachse. Das vorher gemachte Foto zeigt bereits Risse im Material. (Bild 27: 4W95-Antrieb1) Es handelt sich um Zinkspritzguß, der bei Blaupunkt reichlich verwendet wurde. Beiträge zum 4W9 und 4W95 zeigen die Problematik bei den Zahnrädern. Bei entsprechenden Verunreinigungen rekristallisiert das Zink im Laufe der Jahre und die Bauteile zerbröseln (Bild 28: 4W95-Schaltknebel1). Man erkennt auf dem Bild deutlich die Risse und die kristallinen Bruchkanten.

Nach ersten Schaltversuchen zerbröselte der Schalthebel mit dem Vierkant auf der Knebelachse. Das vorher gemachte Foto zeigt bereits Risse im Material. (Bild 27: 4W95-Antrieb1) Es handelt sich um Zinkspritzguß, der bei Blaupunkt reichlich verwendet wurde. Beiträge zum 4W9 und 4W95 zeigen die Problematik bei den Zahnrädern. Bei entsprechenden Verunreinigungen rekristallisiert das Zink im Laufe der Jahre und die Bauteile zerbröseln (Bild 28: 4W95-Schaltknebel1). Man erkennt auf dem Bild deutlich die Risse und die kristallinen Bruchkanten.

Bild 29: 4W95-Schaltknebel2 zeigt den Nachguss und das zusammengeklebte Original. Auf der Drehbank wurde das Achsloch gebohrt und anschließend die Löcher für den Schalthebel und die Gewinde für die Madenschrauben.

Bild 29: 4W95-Schaltknebel2 zeigt den Nachguss und das zusammengeklebte Original. Auf der Drehbank wurde das Achsloch gebohrt und anschließend die Löcher für den Schalthebel und die Gewinde für die Madenschrauben.

Der Schalter lässt sich nicht zerlegen und aus dem Chassis herausmontieren, sondern musste im Gerät geklebt werden. Der Bakelitteil erhielt nach richtiger Positionierung

Der Schalter lässt sich nicht zerlegen und aus dem Chassis herausmontieren, sondern musste im Gerät geklebt werden. Der Bakelitteil erhielt nach richtiger Positionierung  einen Tropfen Zweikomponenten-Epoxidkleber und die Keramikscherben wurden Stück für Stück aufgeklebt. Ich hoffe, dass sich die Metallendstücke auf absehbarer Zeit nicht wesentlich verändern, aber ewig wird es nicht halten. Die Lager und die Gleitschiene wurden mit Petroleum gereinigt und neu geschmiert.

einen Tropfen Zweikomponenten-Epoxidkleber und die Keramikscherben wurden Stück für Stück aufgeklebt. Ich hoffe, dass sich die Metallendstücke auf absehbarer Zeit nicht wesentlich verändern, aber ewig wird es nicht halten. Die Lager und die Gleitschiene wurden mit Petroleum gereinigt und neu geschmiert.

Bild 35: 4W95-Skala-oben2 zeigt noch einmal Details. Bei der Montage aufpassen, die Madenschraube des Reflektors kann am beweglichen Lager des Zylinders schleifen. Durch leichtes Hochbiegen der oberen Zylinderhalterung um einen mm kann das vermieden werden.

Bild 35: 4W95-Skala-oben2 zeigt noch einmal Details. Bei der Montage aufpassen, die Madenschraube des Reflektors kann am beweglichen Lager des Zylinders schleifen. Durch leichtes Hochbiegen der oberen Zylinderhalterung um einen mm kann das vermieden werden.

Die Zf-Kreise werden mit Quetschkondensatoren abgestimmt, indem ein Messingplättchen gegen eine auf Keramik aufgetragene Gegenelektrode gepresst wird. Zur Isolation dient eine Glimmerscheibe. Offensichtlich gab es früher mal Kontaktschwierigkeiten. Einige Nieten waren nachgelötet worden. Bild 40: 4W95-1Zf zeigt die erste Zf-Stufe hinter der Mischer-AH 1. Die Hauben können nach Lösen der Mutter oben (Pfeil) leicht abgezogen werden. Der Anodenanschluß der zweiten AH 1 ist mit einer Klammer am Abschirmbecher des ersten Zf-Kreises befestigt. Sie lässt sich leicht seitlich abziehen. Der Kreis enthält unten noch den Bandbreitenschalter und, wichtig, einen Kondensator (Pfeil), der die Anodenspannung der AH 1 gegen Masse abblockt. Da er wie die anderen Kondensatoren hohen Leckstrom aufwies, hätte er die Funktion des Mischers beeinträchtigt. Bild 41: 4W95-1Zf-2 zeigt die Quetschkondensatoren der ersten Zf.

Die Zf-Kreise werden mit Quetschkondensatoren abgestimmt, indem ein Messingplättchen gegen eine auf Keramik aufgetragene Gegenelektrode gepresst wird. Zur Isolation dient eine Glimmerscheibe. Offensichtlich gab es früher mal Kontaktschwierigkeiten. Einige Nieten waren nachgelötet worden. Bild 40: 4W95-1Zf zeigt die erste Zf-Stufe hinter der Mischer-AH 1. Die Hauben können nach Lösen der Mutter oben (Pfeil) leicht abgezogen werden. Der Anodenanschluß der zweiten AH 1 ist mit einer Klammer am Abschirmbecher des ersten Zf-Kreises befestigt. Sie lässt sich leicht seitlich abziehen. Der Kreis enthält unten noch den Bandbreitenschalter und, wichtig, einen Kondensator (Pfeil), der die Anodenspannung der AH 1 gegen Masse abblockt. Da er wie die anderen Kondensatoren hohen Leckstrom aufwies, hätte er die Funktion des Mischers beeinträchtigt. Bild 41: 4W95-1Zf-2 zeigt die Quetschkondensatoren der ersten Zf.

Hier wieder auch etwas Spezielles bei Blaupunkt. Für die Fadingregelung wird eine extra Verstärkerstufe eingesetzt. Die Zf wird zusätzlich in der Nf-Röhre AF 7 verstärkt und dann über einen Zf-Kreis der zweiten Diodenstrecke der AB 2 zugeführt. Dieser Zf-Kreis sitzt unter einer Abschirmhaube unter dem Chassis hinten. (Bild 43: 4W95-Fadingkreis1) Befestigungsschrauben sucht man vergeblich! Um den Abschirmbecher zu entfernen, muss er seitlich zusammengedrückt werden. Die untere von außen erkennbare Nut rastet in den Pertinaxhalter der Spule ein. Durch das seitliche Zusammendrücken erweitert sich der Topf nach oben und unten und gleitet aus der Rastung.

Hier wieder auch etwas Spezielles bei Blaupunkt. Für die Fadingregelung wird eine extra Verstärkerstufe eingesetzt. Die Zf wird zusätzlich in der Nf-Röhre AF 7 verstärkt und dann über einen Zf-Kreis der zweiten Diodenstrecke der AB 2 zugeführt. Dieser Zf-Kreis sitzt unter einer Abschirmhaube unter dem Chassis hinten. (Bild 43: 4W95-Fadingkreis1) Befestigungsschrauben sucht man vergeblich! Um den Abschirmbecher zu entfernen, muss er seitlich zusammengedrückt werden. Die untere von außen erkennbare Nut rastet in den Pertinaxhalter der Spule ein. Durch das seitliche Zusammendrücken erweitert sich der Topf nach oben und unten und gleitet aus der Rastung.

Sichtbar werden die Spulen, der Parallelkondensator von 100 cm und einige Widerstände und Ladekondensatoren für die Regelspannung, außerdem ist erst jetzt die Fassung der AB 2 zugänglich. (Bild 44: 4W95-Fadingkreis2) Die beiden Kondensatoren 500 pF und 100 pF mußten ersetzt werden. Der Abgleichkern hat ein Gewinde, das nur wenige Umdrehungen umfasst. Das Gewinde fasst in einem U-förmigen Draht (Bild 45: 4W95-Fadingkreis3), der in eine Nut im Kern hineinrutscht, wenn man den Kern zu tief hineindreht. In diesem Fall musste ich mit einem spitzen Zahnarztwerkzeug den U-Draht nach vorne über den Kern stülpen und aus dem Schlitz im Spulenkörper herausziehen. Erst dann kann man den Kern aus dem Spulenkörper herausholen. Umgekehrt, wenn man den Kern zu weit herausdreht, fasst das Gewinde nicht wieder spontan beim Hineindrehen und man muss mit einer Zange den Draht von außen in die richtige Position bringen.

Sichtbar werden die Spulen, der Parallelkondensator von 100 cm und einige Widerstände und Ladekondensatoren für die Regelspannung, außerdem ist erst jetzt die Fassung der AB 2 zugänglich. (Bild 44: 4W95-Fadingkreis2) Die beiden Kondensatoren 500 pF und 100 pF mußten ersetzt werden. Der Abgleichkern hat ein Gewinde, das nur wenige Umdrehungen umfasst. Das Gewinde fasst in einem U-förmigen Draht (Bild 45: 4W95-Fadingkreis3), der in eine Nut im Kern hineinrutscht, wenn man den Kern zu tief hineindreht. In diesem Fall musste ich mit einem spitzen Zahnarztwerkzeug den U-Draht nach vorne über den Kern stülpen und aus dem Schlitz im Spulenkörper herausziehen. Erst dann kann man den Kern aus dem Spulenkörper herausholen. Umgekehrt, wenn man den Kern zu weit herausdreht, fasst das Gewinde nicht wieder spontan beim Hineindrehen und man muss mit einer Zange den Draht von außen in die richtige Position bringen.

Da sich bei meinem Gerät der Kreis nicht abstimmen ließ, durfte ich diese Vorgänge gleich mehrfach „üben“. Zuerst hatte ich die Vermutung, dass der 100 cm Parallelkondensator seine Kapazität geändert hätte, was aber nicht der Fall war. Offensichtlich hat die Spule ihre Induktivität geändert, obwohl keine äußerlichen Anzeichen zu sehen sind. Die Spule sitzt fest auf dem Spulenkörper, irgendwelche früheren Manipulationen sich nicht erkennbar. Die Resonanzfrequenz des Kreises lag maximal bei 390 kHz statt bei 491 kHz (auch mit einem neuen 100 pF Kondensator). Die Ursache konnte nicht gefunden werden (Ideen der Leser herzlich willkommen), ich habe mich daher mit einem Paralleltrimmkondensator beholfen und den Kern so weit wie möglich eingedreht. Eine Idee war, dass der Kern nicht mehr lang genug sei und abgebrochen ist, aber es ist keine Bruchkante zu erkennen.

Da sich bei meinem Gerät der Kreis nicht abstimmen ließ, durfte ich diese Vorgänge gleich mehrfach „üben“. Zuerst hatte ich die Vermutung, dass der 100 cm Parallelkondensator seine Kapazität geändert hätte, was aber nicht der Fall war. Offensichtlich hat die Spule ihre Induktivität geändert, obwohl keine äußerlichen Anzeichen zu sehen sind. Die Spule sitzt fest auf dem Spulenkörper, irgendwelche früheren Manipulationen sich nicht erkennbar. Die Resonanzfrequenz des Kreises lag maximal bei 390 kHz statt bei 491 kHz (auch mit einem neuen 100 pF Kondensator). Die Ursache konnte nicht gefunden werden (Ideen der Leser herzlich willkommen), ich habe mich daher mit einem Paralleltrimmkondensator beholfen und den Kern so weit wie möglich eingedreht. Eine Idee war, dass der Kern nicht mehr lang genug sei und abgebrochen ist, aber es ist keine Bruchkante zu erkennen.